科技企业知识转化平台

科技企业知识转化平台

一种采油树树体深孔内金属密封面研磨装置发明专利-9479威尼斯

更新时间:2024-08-01 专利申请类型:发明专利;

专利申请类型:发明专利;地区:海南-海口;

源自:海口高价值专利检索信息库;

专利名称:一种采油树树体深孔内金属密封面研磨装置

专利类型:发明专利

专利申请号:cn202311402636.4

专利申请(专利权)人:中海石油(中国)有限公司海南分公司,威飞海洋装备制造有限公司

权利人地址:海南省海口市秀英区仲韶街88号

专利发明(设计)人:徐斐,刘书杰,蒋东雷,何连,隋中斐,魏安超,李文拓,段明付,曾春珉,于小涛,王武海,胡少峰,刘嘉文,杨凯宇,邹鹏,文武小,伍子登,曾先进

主权利要求:1.一种采油树树体深孔内金属密封面研磨装置,包括研磨件,其特征在于:还包括:驱动杆、驱动装置和扶正总成,所述研磨件安装于所述驱动杆上,所述驱动杆自孔口伸入孔内并使得所述研磨件的位置对应于孔内的密封面,所述驱动装置与所述驱动杆传动连接,所述驱动装置驱动所述驱动杆转动并带动所述研磨件在所述密封面上转动;所述扶正总成用于安装于孔内,且位于最底部的所述密封面的下方,所述扶正总成的中部设置有一个扶正孔,所述驱动杆的自由端伸入至孔内直至穿过所述扶正孔;所述研磨件和所述驱动杆通过弹性连接件相连,常态下,所述研磨件外缘的研磨面与所述驱动杆中心轴之间的距离大于所述密封面与所述驱动杆中心轴之间的距离,安装带有所述研磨件的所述驱动杆时,所述研磨件在所述密封面的挤压作用下压缩所述弹性连接件;还包括安装盘,所述安装盘可拆安装于所述驱动杆上,所述安装盘的外周设置有多个安装孔,所述弹性连接件包括弹簧和连接柱;所述弹簧和所述连接柱依次安装于所述安装孔中,且所述连接柱自所述安装孔中伸出,所述研磨件安装于所述安装孔外的所述连接柱上;

还包括连接螺栓,所述连接柱中空形成套筒状结构,所述连接柱内设置自中空孔内壁朝中心延伸的环形板,所述连接螺栓的螺柱自所述中空孔的外端伸进所述中空孔并穿过所述环形板后旋进所述安装孔底部预留的螺纹孔中,所述环形板和所述安装孔底面之间设置有所述弹簧,常态下,在所述弹簧的弹力作用下,所述连接柱和所述安装孔底面之间具备间隔;

所述驱动装置设置于一个升降机构的升降端,所述驱动装置升降能够带动所述驱动杆和所述研磨件升降。

2.根据权利要求1所述的采油树树体深孔内金属密封面研磨装置,其特征在于:所述驱动杆上沿长度方向依次设置有多个安装部,所述研磨件可拆安装于所述安装部上。

3.根据权利要求1所述的采油树树体深孔内金属密封面研磨装置,其特征在于:还包括限位机构,所述限位机构安装于所述驱动杆穿过所述扶正孔的杆身上。

4.根据权利要求1所述的采油树树体深孔内金属密封面研磨装置,其特征在于:所述孔口处固定设置有支撑环,所述驱动杆穿设于所述支撑环中。

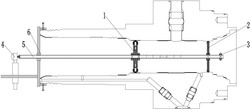

5.根据权利要求1所述的采油树树体深孔内金属密封面研磨装置,其特征在于:设置有多个研磨件,多个所述研磨件绕所述驱动杆的周向依次安装。 说明书 : 一种采油树树体深孔内金属密封面研磨装置技术领域[0001] 本发明涉及研磨装置技术领域,特别是涉及一种采油树树体深孔内金属密封面研磨装置。背景技术[0002] 深水水下采油树本体,常规深水下采油树树体金属密封面结构示意图见附图10,深水采油树树体主要由下部密封面,中部密封面,上部密封面组成。为确保内孔金属密封面与油挂金属密封的气压密封性能,金属密封面的粗糙度要求非常高,并且不能有任何划痕。常规机械加工的密封面粗糙度难以达到油管挂金属密封要求的0.4粗糙度要求。并且深水采油树本体在进行工厂fat测试后,内孔三道金属密封面会出现油管挂金属密封过盈安装回收的划痕,导致气压密封失效,出厂前需要对树体三道金属密封面进行研磨修复,才能确保采油树现场安装完成后金属密封面的密封性能。常规的深水水下采油树树体的三道金属密封面特点是小直径、深孔,目前行业内还没有一套成熟的深水水下采油树本体深孔金属密封面研磨装置,完全是靠机加工来保证粗糙度,机加工难以达到金属密封面高精度要求,并且完成油管挂金属密封测试后,三道金属面因油管挂金属密封过盈配合导致安装回收后都会出现不同程度的划伤,目前技术是通过瘦小的人进入,靠手动局部打磨去除划痕,存在局部打磨导致密封面椭圆的风险,直接影响采油树现场安装后的油管挂金属密封性能,导致现场金属密封渗漏,严重影响现场作业时间和成本,后果非常严重。发明内容[0003] 本发明的目的是提供一种采油树树体深孔内金属密封面研磨装置,以解决上述现有技术存在的问题,提高研磨效率和质量,降低作业时间和成本。[0004] 为实现上述目的,本发明提供了如下方案:[0005] 本发明提供一种采油树树体深孔内金属密封面研磨装置,包括:驱动杆、驱动装置和研磨件,所述研磨件安装于所述驱动杆上,所述驱动杆自孔口伸入孔内并使得所述研磨件的位置对应于孔内的密封面,所述驱动装置与所述驱动杆传动连接,所述驱动装置驱动所述驱动杆转动并带动所述研磨件在所述密封面上转动。[0006] 优选的,所述驱动杆上沿长度方向依次设置有多个安装部,所述研磨件可拆安装于所述安装部上。[0007] 优选的,还包括扶正总成,所述扶正总成用于安装于孔内,且位于最底部的所述密封面的下方,所述扶正总成的中部设置有一个扶正孔,所述驱动杆的自由端伸入至孔内直至穿过所述扶正孔。[0008] 优选的,还包括限位机构,所述限位机构安装于所述驱动杆穿过所述扶正孔的杆身上。[0009] 优选的,所述孔口处固定设置有支撑环,所述驱动杆穿设于所述支撑环中。[0010] 优选的,所述研磨件和所述驱动杆通过弹性连接件相连,常态下,所述研磨件外缘的研磨面与所述驱动杆中心轴之间的距离大于所述密封面与所述驱动杆中心轴之间的距离,安装带有所述研磨件的所述驱动杆时,所述研磨件在所述密封面的挤压作用下压缩所述弹性连接件。[0011] 优选的,设置有多个研磨件,多个所述研磨件绕所述驱动杆的周向依次安装。[0012] 优选的,还包括安装盘,所述安装盘可拆安装于所述驱动杆上,所述安装盘的外周设置有多个安装孔,所述弹性连接件包括弹簧和连接柱;所述弹簧和所述连接柱依次安装于所述安装孔中,且所述连接柱自所述安装孔中伸出,所述研磨件安装于所述安装孔外的所述连接柱上。[0013] 优选的,还包括连接螺栓,所述连接柱中空形成套筒状结构,所述连接柱内设置自中空孔内壁朝中心延伸的环形板,所述连接螺栓的螺柱自所述中空孔的外端伸进所述中空孔并穿过所述环形板后旋进所述安装孔底部预留的螺纹孔中,所述环形板和所述安装孔底面之间设置有所述弹簧,常态下,在所述弹簧的弹力作用下,所述连接柱和所述安装孔底面之间具备间隔。[0014] 优选的,所述驱动装置设置于一个升降机构的升降端,所述驱动装置升降能够带动所述驱动杆和所述研磨件升降。[0015] 本发明相对于现有技术取得了以下技术效果:[0016] 本发明提供的采油树树体深孔内金属密封面研磨装置通过驱动装置来驱动驱动杆并带动研磨件对密封面进行研磨,无需人工下入深孔研磨,提高了作业效率以及降低了成本,且通过驱动研磨件的回转运动来研磨圆环形的密封面,提高了研磨质量。附图说明[0017] 为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。[0018] 图1为本发明实施例提供的采油树树体深孔内金属密封面研磨装置对上部密封面进行研磨时的结构示意图;[0019] 图2为本发明实施例提供的采油树树体深孔内金属密封面研磨装置对中部密封面进行研磨时的结构示意图;[0020] 图3为本发明实施例提供的采油树树体深孔内金属密封面研磨装置对下部密封面进行研磨时的结构示意图;[0021] 图4为本发明实施例提供的自预紧研磨盘的水平方向上的剖视图;[0022] 图5为本发明实施例提供的自预紧研磨盘的正剖视图;[0023] 图6为图5的局部放大图;[0024] 图7为本发明实施例提供的采油树树体深孔内金属密封面研磨装置的结构示意图;[0025] 图8为图7的局部放大图;[0026] 图9为本发明实施例提供的扶正总成的结构示意图;[0027] 图10为采油树树体的结构示意图;[0028] 图中:100‑密封面;101‑上部密封面;102‑中部密封面;103‑下部密封面;200‑树体;1‑自预紧研磨盘;11‑安装盘;12‑研磨件;13‑研磨纸带;14‑弹簧;15‑连接螺栓;16‑连接柱;17‑安装孔;18‑环形板;2‑扶正总成;3‑限位机构;4‑驱动装置;5‑驱动杆;51‑安装部;6‑支撑环。具体实施方式[0029] 下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。[0030] 为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。[0031] 本发明提供一种采油树树体深孔内金属密封面研磨装置,如图1 图10所示,包括:~驱动杆5、驱动装置4和研磨件12,研磨件12安装于驱动杆5上,驱动杆5自孔口伸入孔内并使得研磨件12的位置对应于孔内的密封面100,驱动装置4与驱动杆5传动连接,驱动装置4驱动驱动杆5转动并带动研磨件12在密封面100上转动。[0032] 孔在树体200中形成。[0033] 驱动装置4为动力源,优选采用电机驱动,在结构允许的前提下,可直接使得电机的转轴与驱动杆5进行连接,也可设置传动部件来进行扭矩的传递,例如皮带轮、齿轮组等。[0034] 驱动装置4优选为安装在孔口,并设置一个支撑结构来对驱动装置4进行支撑。[0035] 驱动杆5作为扭矩传递组件,优选为圆杆,当然也可将驱动杆5的截面设置为其他形状,例如多边形等。[0036] 研磨件12的内侧安装于驱动杆5上,外侧为研磨面,研磨时,研磨面与密封面100接触并对密封面100进行研磨。[0037] 本发明提供的采油树树体深孔内金属密封面100研磨装置通过驱动装置4来驱动驱动杆5并带动研磨件12对密封面100进行研磨,无需人工下入深孔研磨,提高了作业效率以及降低了成本,且通过驱动研磨件12的回转运动来研磨圆环形的密封面100,提高了研磨质量。[0038] 为了进一步提高研磨质量,本发明实施例中,研磨件12和驱动杆5通过弹性连接件相连,常态下,研磨件12外缘的研磨面与驱动杆5中心轴之间的距离大于密封面100与驱动杆5中心轴之间的距离,安装带有研磨件12的驱动杆5时,研磨件12在密封面100的挤压作用下压缩弹性连接件,在弹性连接件的反弹力作用下,研磨件12压紧于密封面100上,以产生预紧研磨力,进而提高研磨效果。[0039] 优选的,研磨件12的外壁设置有研磨纸带13,研磨纸带13形成研磨面,具体的,研磨纸带13通过粘贴的方式设置,研磨纸带13采用300目砂子进行粗研磨,然后采用1000目砂子进行精研磨抛光。[0040] 本发明实施例中设置有多个研磨件12,多个研磨件12绕驱动杆5的周向依次安装。[0041] 本实施例中,弹性连接件仅需起到挤压研磨件12至密封面100上的作用即可,弹性连接件一端连接驱动杆5,另一端连接研磨件12,然而这并不稳定,因此,在上述实施例的基础上,本发明实施例中,研磨装置还包括安装盘11,安装盘11可拆安装于驱动杆5上,安装盘11的外周设置有多个安装孔17,弹性连接件包括弹簧14和连接柱16;弹簧14和连接柱16依次安装于安装孔17中,且连接柱16自安装孔17中伸出,研磨件12安装于安装孔17外的连接柱16上。[0042] 优选的,还包括连接螺栓15,连接柱16中空形成套筒状结构,连接柱16内设置自中空孔内壁朝中心延伸的环形板18,连接螺栓15的螺柱自中空孔的外端伸进中空孔并穿过环形板18后旋进安装孔17底部预留的螺纹孔中,环形板18和安装孔17底面之间设置有弹簧14,常态下,在弹簧14的弹力作用下,连接柱16和安装孔17底面之间具备间隔。[0043] 本实施例中,弹性连接件、研磨件12和安装盘11组成自预紧研磨盘1,可通过调节连接螺栓15旋入螺纹孔中的深度来调节自预紧研磨盘1的半径,进而适应不同半径的密封面100。[0044] 安装部51优选为孔,在驱动杆5上开设孔,自预紧研磨盘1套于驱动杆5上,在自预紧研磨盘1的上下表面均设置有连接套筒,连接套筒套于驱动杆5上并通过螺栓螺母连接于驱动杆5上,螺栓的螺柱穿过连接套筒和孔并旋紧螺母。[0045] 当密封面100的宽度较宽时,研磨件12的宽度小于密封面100的宽度时,需要通过改变研磨件12的上下位置来实现对密封面100进行全面研磨,因此,本发明实施例中,驱动装置4设置于一个升降机构的升降端,驱动装置4升降能够带动驱动杆5和研磨件12升降;具体的,升降机构可为电驱动、液驱动或气驱动;也可为手动驱动升降,但是手动驱动费时费力,优选为电驱动、液驱动或气驱动。本实施例中的宽度指的是密封面100上下边沿之间的尺寸。[0046] 树体200孔内的金属密封面100往往不止设置一个,当孔内设置有多个密封面100时,因密封面100的高度不一致,为了满足对所有的密封面100进行研磨,可通过改变驱动杆5的上下位置进而带动研磨件12的位置转变,例如采用升降机构驱动驱动杆5升降,也可保持驱动杆5的位置,并改变研磨件12在驱动杆5上的位置来使其与各密封面100相对应,具体的,本发明实施例中,驱动杆5上沿长度方向依次设置有多个安装部51,研磨件12可拆安装于安装部51上。[0047] 本实施例在实施时,当对一个密封面100研磨完毕后,需将驱动杆5从孔中取出,更换研磨件12的位置,然后再下方到孔中来对其他的密封面100进行研磨。[0048] 在其他实施例中,为了提高研磨效率,还可一次性在两个或两个以上的安装部51上设置研磨件12,以实现一次性对多个密封面100进行研磨的效果。[0049] 在另一个实施例中,当密封面100的跨度较大,且密封面100宽度比研磨件12要宽时,若通过升降机构来升降来实现对所有密封面100研磨时,其所需的升降行程太长,空间上可能满足不了,因此,还可结合以上两个实施例,设置升降机构且在驱动杆5上设置多个安装部51,可通过升降机构来带动研磨件12升降来对同一个密封面100进行全面研磨,还可通过改变研磨件12的安装位置来实现对不同的密封面100进行研磨。[0050] 当驱动杆5长度较长时,驱动杆5的自由端在旋转时,其旋转轨迹容易发生偏移,进而使得对密封面100研磨不均匀,因此,为了解决这一问题,本发明实施例中,还设置有扶正总成2,扶正总成2用于安装于孔内,且位于最底部的密封面100的下方,扶正总成2的中部设置有一个扶正孔,驱动杆5的自由端伸入至孔内直至穿过扶正孔,驱动杆5与扶正孔间隙配合,这样既能够起到扶正驱动杆5的作用,且便于将驱动杆5从孔中抽出。[0051] 扶正总成2安装孔17内的方式有多种,为了不改变树体200深孔内壁结构,本发明实施例采用卡接的方式固定扶正总成2,具体的,扶正总成2呈圆盘状,扶正总成2卡于孔内,且为了避免扶正总成2外缘划伤孔内壁,在扶正总成2外缘包覆有一层弹性保护层,例如橡胶套等。[0052] 为了进一步提高驱动杆5回转稳定性,在孔口设置一个支撑环6,驱动杆5穿设于支撑环6中,驱动杆5与支撑环6间隙配合,且支撑环6可拆连接于树体200上,每次更换研磨件12的位置时均需将支撑环6拆卸下来。[0053] 支撑环6通过多个支撑杆安装于树体200的孔口处,支撑环6和支撑杆组成支撑总成。[0054] 于一些实施例中,还包括限位机构3,限位机构3安装于驱动杆5穿过扶正孔的杆身上。[0055] 本实施例是为了避免驱动杆5自扶正孔中脱出。[0056] 具体的,限位机构3包括限位块,限位块通过螺栓螺母可拆连接于驱动杆5上,当然,这仅仅是一种实现形式,在其他实施例中,还可省去限位块,仅在驱动杆5底部的径向通孔中安装螺栓螺母即可,螺栓螺母的尺寸需大于扶正孔的尺寸。[0057] 本发明专利的工作原理:[0058] 上部密封面101研磨时:先将扶正总成2安装到树体200下部图示位置,然后将自预紧研磨盘1沿驱动杆5穿入到指定上部密封研磨位置,然后从自预紧研磨盘1沿侧面两个孔安装螺栓螺母将自预紧研磨盘1固定在驱动杆5上。然后将自预紧研磨盘1固定在驱动杆5缓慢插入到树体200内,直到自预紧研磨盘1外径受树体200金属密封面内孔挤压缩小,并进入到上部密封面101区域,并且驱动杆5前端插入到扶正总成2的内孔内。然后安装限位机构3至驱动杆5前端,再将支撑总成沿驱动杆5套入直到安装到树体200顶部端面停止,上紧支撑总成外侧三个螺栓将支撑总成完全锁定到树体200顶部。在安装驱动马达至驱动杆5顶部,驱动马达后端固定在支撑总成的驱动支撑杆上。驱动马达带动驱动杆5带动自预紧研磨盘1旋转对树体200上部密封面101金属研磨,可将驱动马达设置于一个升降机构上,并驱动驱动马达上下移动可带动自预紧研磨盘1上下移动来实现树体200整个上部密封面101的研磨。[0059] 中部密封面102和下部密封面103研磨前,均需将装置从树体200上拆下,然后重新安装自预紧研磨盘1的位置。[0060] 三道金属密封面研磨完成后,拆除研磨装置即可。[0061] 驱动马达即为驱动装置4。[0062] 本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

专利地区:海南

专利申请日期:2023-10-27

专利公开日期:2024-02-23

专利公告号:cn117140224b

以上信息来自国家知识产权局,如信息有误请联系我方更正!