科技企业知识转化平台

科技企业知识转化平台

粗钾再浆洗涤方法发明专利-9479威尼斯

更新时间:2024-08-01 专利申请类型:发明专利;

专利申请类型:发明专利;源自:青海高价值专利检索信息库;

专利名称:粗钾再浆洗涤方法

专利类型:发明专利

专利申请号:cn202210726319.7

专利申请(专利权)人:青海盐湖工业股份有限公司

权利人地址:青海省海西蒙古族藏族自治州格尔木市黄河路28号

专利发明(设计)人:张生太,郝红军,赵宁,赵玉峰,陆逞赢,霍永星,李生斌,王永会

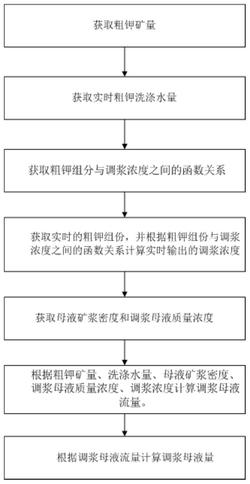

专利摘要:本发明提供了一种粗钾再浆洗涤方法。该粗钾再浆洗涤方法包括:获取粗钾矿量;获取实时粗钾洗涤水量;获取粗钾组分与调浆浓度之间的函数关系;获取实时的粗钾组份,并根据粗钾组份与调浆浓度之间的函数关系计算实时输出的调浆浓度;获取母液矿浆密度和调浆母液质量浓度;根据粗钾矿量、洗涤水量、母液矿浆密度、调浆母液质量浓度、调浆浓度计算调浆母液流量。本发明的技术方案的粗钾再浆洗涤方法,能够解决调配效率和调配精度低的问题。

主权利要求:

1.一种粗钾再浆洗涤方法,其特征在于,包括:获取粗钾矿量;

获取实时粗钾洗涤水量;

获取粗钾组分与调浆浓度之间的函数关系;

获取实时的粗钾组份,并根据粗钾组份与调浆浓度之间的函数关系计算实时输出的调浆浓度;

获取母液矿浆密度和调浆母液质量浓度;

根据粗钾矿量、洗涤水量、母液矿浆密度、调浆母液质量浓度、调浆浓度计算调浆母液流量;

粗钾组分与调浆浓度之间的函数关系为:y=1.4153x,其中y为粗钾组份,x为调浆浓度,y=60%~75%,x=40%~55%;

调浆母液流量通过如下公式获得:

其中a为粗钾矿量,b为调浆母液质量浓度,c为调浆母液流量,d为洗涤水量,h为调浆浓度,ρ为母液矿浆密度,ρ洗为洗涤水密度,ρ洗=1.190~1.210,h2oa%为粗钾含水率。

2.根据权利要求1所述的粗钾再浆洗涤方法,其特征在于,粗钾组分与调浆浓度之间的函数关系通过点值拟合公式获得。

3.根据权利要求1所述的粗钾再浆洗涤方法,其特征在于,所述获取实时粗钾洗涤水量的步骤包括:获取单位粗钾的洗涤水量;

根据实时获取的粗钾矿量和单位粗钾的洗涤水量计算实时粗钾洗涤水量。

4.根据权利要求3所述的粗钾再浆洗涤方法,其特征在于,所述单位粗钾的洗涤水量通过如下步骤获得:利用粗钾品位在线分析仪测出粗钾组份;

利用温度传感器测出调浆罐体系温度;

2 ‑

利用相应温度k、na、mg 、∥cl—h2o四元水盐体系相图计算出单位粗钾的洗涤水量。

5.根据权利要求1所述的粗钾再浆洗涤方法,其特征在于,所述粗钾再浆洗涤方法还包括:在获得调浆母液流量之后,根据调浆母液流量计算调浆母液量,调浆母液量cm通过如下公式获取:cm=c×ρ

其中c为调浆母液流量,ρ为母液矿浆密度。 说明书 : 粗钾再浆洗涤方法技术领域[0001] 本发明涉及钾肥生产技术领域,具体而言,涉及一种粗钾再浆洗涤方法。背景技术[0002] 氯化物型盐湖主要有沉积资源和卤水资源,利用盐湖卤水通过盐田滩晒蒸发得到生产氯化钾的原料原矿光卤石,原矿光卤石通过加工可制得氯化钾。利用光卤石矿生产氯化钾的工艺有很多,主要包括“冷结晶‑正浮选”工艺和“反浮选‑冷结晶”工艺,这两种氯化钾生产工艺都需要通过再浆洗涤工序提高氯化钾产品品位,再浆洗涤工序是控制氯化钾产品质量和产量的关键控制点。[0003] 再浆洗涤工序工艺为:粗钾物料进入调浆罐,同时加入洗涤淡水和精钾离心机滤液(调浆母液),在调浆搅拌作用下,对粗钾进行洗涤,洗涤淡水洗掉粗钾中的氯化钠、氯化镁,调浆母液调节调浆罐浓度,保证调浆罐浓度满足精钾离心机进料要求。目前再浆洗涤工序洗涤淡水的加入量根据人工经验判断,调浆母液的加入量由人工对调浆罐浓度进行测定后进行调整,无法对洗涤淡水量和调浆母液量进行自动化精准调控,势必造成洗涤淡水量过度或不足,影响再浆洗涤工序的质量和产量,调浆浓度的不稳定,影响精钾离心机脱卤工作的正常运行,从而影响生产过程的连续稳定。发明内容[0004] 本发明的主要目的在于提供一种液体注出方法,能够解决调配效率和调配精度低的问题。[0005] 为了实现上述目的,根据本发明的一个方面,提供了一种粗钾再浆洗涤方法,包括:获取粗钾矿量;获取实时粗钾洗涤水量;获取粗钾组分与调浆浓度之间的函数关系;获取实时的粗钾组份,并根据粗钾组份与调浆浓度之间的函数关系计算实时输出的调浆浓度;获取母液矿浆密度和调浆母液质量浓度;根据粗钾矿量、洗涤水量、母液矿浆密度、调浆母液质量浓度、调浆浓度计算调浆母液流量。[0006] 进一步地,粗钾组分与调浆浓度之间的函数关系通过点值拟合公式获得。[0007] 进一步地,粗钾组分与调浆浓度之间的函数关系为:y=1.4153x,其中y为粗钾组份,x为调浆浓度。[0008] 进一步地,y=60%~75%,x=40%~55%。[0009] 进一步地,调浆母液流量通过如下公式获得: 其中a为粗钾矿量,b为调浆母液质量浓度,c为调浆母液流量,d为洗涤水量,h为调浆浓度,ρ为母液矿浆密度,ρ洗为洗涤水密度,ρ洗=1.190~1.210,h2oa%为粗钾含水率。[0010] 进一步地,获取实时粗钾洗涤水量的步骤包括:获取单位粗钾的洗涤水量;根据实时获取的粗钾矿量和单位粗钾的洗涤水量计算实时粗钾洗涤水量。[0011] 进一步地,单位粗钾的洗涤水量通过如下步骤获得:利用粗钾品位在线分析仪测 2 ‑出粗钾组份;利用温度传感器测出调浆罐体系温度;利用相应温度k 、na、mg 、∥cl—h2o四元水盐体系相图计算出单位粗钾的洗涤水量。[0012] 进一步地,粗钾再浆洗涤方法还包括:在获得调浆母液流量之后,根据调浆母液流量计算调浆母液量,调浆母液量cm通过如下公式获取:cm=c×ρ,其中c为调浆母液流量,ρ为母液矿浆密度。[0013] 应用本发明的技术方案,首先获取粗钾矿量和实时粗钾洗涤水量,然后获取粗钾组分与调浆浓度之间的函数关系,并根据获取实时的粗钾组份,结合粗钾组份与调浆浓度之间的函数关系计算得到实时输出的调浆浓度,之后再获取母液矿浆密度和调浆母液质量浓度。最后,根据粗钾矿量、洗涤水量、母液矿浆密度、调浆母液质量浓度、调浆浓度可计算得到调浆母液流量。通过调浆母液流量和母液矿浆密度可得调浆母液量,实现调浆母液量的实时调整加入,同时提高系统工艺控制水平,进而提高氯化钾产品的质量和回收率,解决现有调色机调配效率和调配精度低的问题。附图说明[0014] 构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:[0015] 图1示出了本发明的实施例的粗钾再浆洗涤方法流程图;[0016] 图2示出了本发明的实施例的粗钾再浆洗涤方法的实时粗钾洗涤水量的获取步骤;以及[0017] 图3示出了本发明的实施例的粗钾再浆洗涤方法的单位粗钾洗涤水量获取步骤。具体实施方式[0018] 需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。[0019] 如图1所示,本发明提供了一种粗钾再浆洗涤方法,包括:获取粗钾矿量;获取实时粗钾洗涤水量;获取粗钾组分与调浆浓度之间的函数关系;获取实时的粗钾组份,并根据粗钾组份与调浆浓度之间的函数关系计算实时输出的调浆浓度;获取母液矿浆密度和调浆母液质量浓度;根据粗钾矿量、洗涤水量、母液矿浆密度、调浆母液质量浓度、调浆浓度计算调浆母液流量。[0020] 上述技术方案中,首先利用粗钾矿量运算仪测出实时粗钾矿量和利用粗钾品位在线分析仪测出粗钾组份,以及利用温度传感器测出调浆罐体系温度,这样,根据相应温度k 2 ‑、na 、mg 、∥cl —h2o四元水盐体系相图能够计算出单位粗钾的洗涤水量,即能够得出实时粗钾洗涤水量。上述利用相图进行洗涤加水量的计算,能够实现再浆洗涤工序洗涤水量的精准控制。然后根据获取的粗钾组分与调浆浓度能够得出粗钾组分与调浆浓度之间的函数关系,这样,通过获取实时的粗钾组份,就能够根据粗钾组份与调浆浓度之间的函数关系计算出实时输出的调浆浓度。之后再通过调浆母液密度计测出母液矿浆密度,通过密度计得到调浆母液质量浓度。最后,根据粗钾矿量、洗涤水量、母液矿浆密度、调浆母液质量浓度、调浆浓度可计算得到调浆母液流量。通过调浆母液流量和母液矿浆密度可得调浆母液量,实现调浆母液量的实时调整加入,同时提高系统工艺控制水平,进而提高氯化钾产品的质量和回收率,解决调配效率和调配精度低的问题。[0021] 优选地,在本发明的一个实施例中,再浆洗涤过程中,当调浆浓度和粗钾组分中氯化钾的含量为以下数值时,获得的精钾既能满足产品质量要求,还能够减少原材料的浪费,降低洗涤损失,进而节约生产成本。[0022]调浆浓度% 粗钾kcl% 精钾kcl%42.8 60.71 95.2845.3 64.09 95.3347.6 67.59 95.4149.9 70.53 95.4051.2 72.28 95.2752.5 74.28 95.55[0023] 如图1所示,在本发明的一个实施例中,粗钾组分与调浆浓度之间的函数关系通过点值拟合公式获得。粗钾组分与调浆浓度之间的函数关系为:y=1.4153x,其中y为粗钾组份,x为调浆浓度。[0024] 上述技术方案中,粗钾组分与调浆浓度之间的函数关系可通过点值拟合公式获得。这样,后续通过获取实时的粗钾组份,就能够根据粗钾组份与调浆浓度之间的函数关系计算出实时输出的调浆浓度,能够保证调浆浓度的稳定,进而保证精钾离心机脱卤工作的正常运行,使生产过程连续稳定。[0025] 需要说明的是,在本发明的实施例中,当粗钾品位高时,需要提高调浆浓度,降低洗涤损失,提高离心机设备利用率,当粗钾品位低时,需要降低调浆浓度,增强搅拌洗涤效果,降低精钾离心机处理量,提高产品质量。[0026] 如图1所示,在本发明的一个实施例中,y=60%~75%,x=40%~55%。[0027] 上述技术方案中,粗钾组份中氯化钾含量范围在60%‑75%,调浆浓度x的浓度范围在40%‑55%,这样既能够满足精钾离心机的进料要求,保证离心后获得的精钾满足产品质量要求,还能够避免因粗钾组份中氯化钾含量过高导致降低精钾离心机的离心效率。[0028] 如图1所示,在本发明的一个实施例中,调浆母液流量通过如下公式获得:其中a为粗钾矿量,b为调浆母液质量浓度,c为调浆母液流量,d为洗涤水量,h为调浆浓度,ρ为母液矿浆密度,ρ洗为洗涤水密度,ρ洗=1.190~1.210,h2oa%为粗钾含水率。[0029] 上述技术方案中,通过粗钾矿量、调浆母液质量浓度、调浆母液流量、洗涤水量、调浆浓度、母液矿浆密度、洗涤水密度以及粗钾含水率,能够计算得出调浆母液流量,之后再通过母液矿浆密度和计算得到的调浆母液流量可得调浆母液量。这样,通过上述公式能够实现调浆母液量实时调整加入,避免由于加入的洗涤淡水量过度或不足,影响再浆洗涤工序的质量和产量。[0030] 具体地,在本发明的实施例中,公式 是由变形得到,推导过程如下:[0031][0032] 参与调浆的物质总质量=粗钾矿量a 调浆母液量ρc 洗涤水量d③;[0033][0034] 调浆母液量=调浆母液流量c×母液矿浆密度ρ=cρ⑤;[0035] 粗钾固相质量=粗钾矿量a‑粗钾中的含水量h2oa%=a-ah2oa%=a(1‑h2oa%)⑥;[0036] 调浆母液中固相质量=调浆母液质量浓度b×调浆母液流量c×母液矿浆密度ρ=ρbc⑦;[0037] 洗涤液密度ρ洗=1.190~1.210,淡水密度ρ淡=1⑧;[0038][0039] 将③④⑤⑥⑦⑧⑨代入②式可得:[0040] 优选地,淡水溶解固相质量=0.2d。[0041] 如图2所示,在本发明的一个实施例中,获取实时粗钾洗涤水量的步骤包括:获取单位粗钾的洗涤水量;根据实时获取的粗钾矿量和单位粗钾的洗涤水量计算实时粗钾洗涤水量。[0042] 上述技术方案中,获取单位粗钾的洗涤水量,利用粗钾矿量运算仪测出实时粗钾矿量,这样,根据实时获取的粗钾矿量和已知的单位粗钾洗涤水量能够计算得到实时粗钾洗涤水量,能够实现再浆洗涤工序洗涤水量的精准控制。[0043] 如图3所示,在本发明的一个实施例中,单位粗钾的洗涤水量通过如下步骤获得:利用粗钾品位在线分析仪测出粗钾组份;利用温度传感器测出调浆罐体系温度;利用相应 2 ‑温度k、na、mg 、∥cl—h2o四元水盐体系相图计算出单位粗钾的洗涤水量。[0044] 上述技术方案中,能够根据在线分析仪测出的粗钾组份即粗钾中的含水量,温度 2 ‑传感器能够测出调浆罐体系温度,这样,再利用相应温度k 、na 、mg 、∥cl—h2o四元水盐体系相图即可计算出单位粗钾的洗涤水量,实现再浆洗涤工序洗涤水量的精准控制。[0045] 如图1所示,在本发明的一个实施例中,粗钾再浆洗涤方法还包括:在获得调浆母液流量之后,根据调浆母液流量计算调浆母液量,调浆母液量cm通过如下公式获取:cm=c×ρ,其中c为调浆母液流量,ρ为母液矿浆密度。[0046] 上述技术方案中,在获得调浆母液流量之后,可将调浆母液流量代入公式cm=c×ρ计算得出调浆母液量,工作人员可直接向调浆罐内加入计算所得的调浆母液量。这样,能够避免加入调浆母液量过度或不足,影响再浆洗涤工序的质量和产量。[0047] 从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:首先获取粗钾矿量和实时粗钾洗涤水量,然后获取粗钾组分与调浆浓度之间的函数关系,并根据获取实时的粗钾组份,结合粗钾组份与调浆浓度之间的函数关系计算得到实时输出的调浆浓度,之后再获取母液矿浆密度和调浆母液质量浓度。最后,根据粗钾矿量、洗涤水量、母液矿浆密度、调浆母液质量浓度、调浆浓度可计算得到调浆母液流量。通过调浆母液流量和母液矿浆密度可得调浆母液量,实现调浆母液量的实时调整加入,同时提高系统工艺控制水平,进而提高氯化钾产品的质量和回收率,解决现有调色机调配效率和调配精度低的问题。[0048] 需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本申请的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。[0049] 需要说明的是,本申请的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本申请的实施方式能够以除了在这里图示或描述的那些以外的顺序实施。[0050] 以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

专利地区:青海

专利申请日期:2022-06-24

专利公开日期:2024-07-05

专利公告号:cn115771904b

以上信息来自国家知识产权局,如信息有误请联系我方更正!