科技企业知识转化平台

科技企业知识转化平台

一种提质石墨及其制备和应用发明专利-9479威尼斯

更新时间:2024-08-01 专利申请类型:发明专利;

专利申请类型:发明专利;地区:广西-玉林;

源自:玉林高价值专利检索信息库;

专利名称:一种提质石墨及其制备和应用

专利类型:发明专利

专利申请号:cn202310284813.7

专利申请(专利权)人:广西宸宇新材料有限公司

权利人地址:广西壮族自治区玉林市博白县龙潭镇龙潭产业园区管委海关大楼10楼b1007号房

专利发明(设计)人:贺焕文,陈平,周进辉,黄杏,粟永均

专利摘要:本发明涉及石墨材料领域,具体涉及一种石墨提质方法,步骤(1):将包含石墨原料和氟盐的混合物在压力p1、温度t1的条件下进行第一段保温加压处理,随后经水处理,制得处理料a;其中,压力p1大于或等于1.5atm,温度t1为200‑350℃;步骤(2):将处理料a和氯盐在压力p2、温度t2的条件下进行第二段保温加压处理,获得处理料b;其中,压力p2大于或等于5atm,温度t2为300‑600℃;步骤(3):将处理料b经酸液处理后洗涤,制得提质石墨。本发明还包括所述方法制得的材料及其应用。本发明所述的方法,能够改善石墨的性能。

主权利要求:

1.一种石墨提质方法,其特征在于,步骤包括:步骤(1):将包含石墨原料和氟盐的混合物在压力p1、温度t1的条件下进行第一段保温加压处理,随后经水处理,制得处理料a;所述的氟盐为氟化铵、氟化锂、氟化钠、氟化钾中的至少一种;

其中,压力p1大于或等于1.5atm,温度t1为200‑350℃;

步骤(2):将处理料a和氯盐在压力p2、温度t2的条件下进行第二段保温加压处理,获得处理料b;所述的氯盐为氯化铵、氯化锂、氯化钠、氯化钾中的至少一种;

其中,压力p2大于或等于5atm,温度t2为300‑600℃;

步骤(3):将处理料b经酸液处理后洗涤,制得提质石墨。

2.如权利要求1所述的石墨提质方法,其特征在于,所述的石墨原料为天然石墨。

3.如权利要求2所述的石墨提质方法,其特征在于,所述的天然石墨为浮选法获得的石墨精矿。

4.如权利要求2所述的石墨提质方法,其特征在于,所述的天然石墨的碳含量大于或等于60wt.%。

5.如权利要求4所述的石墨提质方法,其特征在于,所述的天然石墨的碳含量70~

95wt.%。

6.如权利要求1所述的石墨提质方法,其特征在于,所述的氟盐为氟化铵、氟化锂、氟化钠、氟化钾中的两种及以上。

7.如权利要求6所述的石墨提质方法,其特征在于,所述的氟盐为氟化铵和氟化钠。

8.如权利要求1所述的石墨提质方法,其特征在于,预先将石墨原料和氟盐溶液进行浸渍,随后干燥得到所述的混合物。

9.如权利要求1所述的石墨提质方法,其特征在于,所述的石墨原料和氟盐的重量比为

1:0.01 0.2。

~

10.如权利要求1所述的石墨提质方法,其特征在于,步骤(1)第一段保温加压处理过程中,采用气氛a进行加压;所述的气氛a包含保护性气氛。

11.如权利要求10所述的石墨提质方法,其特征在于,所述的保护性气氛为氮气、惰性气体中的至少一种。

12.如权利要求10所述的石墨提质方法,其特征在于,所述的气氛a中,还含有不高于

10v%的水蒸气。

13.如权利要求1所述的石墨提质方法,其特征在于,所述的p1的压力为2 3atm。

~

14.如权利要求1所述的石墨提质方法,其特征在于,所述的t1的温度为250 300℃。

~

15.如权利要求1所述的石墨提质方法,其特征在于,所述的p1、t1下的保压保温处理时间为0.5 3h。

~

16.如权利要求1所述的石墨提质方法,其特征在于,步骤(1)中,所述的水处理包括含水溶液洗涤过程。

17.如权利要求16所述的石墨提质方法,其特征在于,所述的洗涤方式为淋洗或者浸渍后固液分离。

18.如权利要求1所述的石墨提质方法,其特征在于,水处理阶段的温度为50‑80℃。

19.如权利要求1所述的石墨提质方法,其特征在于,所述的氯盐为氯化铵、氯化锂、氯化钠、氯化钾中的两种及以上。

20.如权利要求19所述的石墨提质方法,其特征在于,所述的氯盐为氯化钠和氯化铵。

21.如权利要求1所述的石墨提质方法,其特征在于,石墨原料和氯盐的重量比为1:

0.01 0.2。

~

22.如权利要求1所述的石墨提质方法,其特征在于,步骤(2)第二段保温加压处理过程中,采用气氛b进行加压;所述的气氛b包含保护性气氛。

23.如权利要求22所述的石墨提质方法,其特征在于,气氛b中,所述的保护性气氛为氮气、惰性气体中的至少一种。

24.如权利要求22所述的石墨提质方法,其特征在于,所述的气氛b中,还含有不高于

10v%的氨气。

25.如权利要求1所述的石墨提质方法,其特征在于,所述的p2的压力为5 10atm。

~

26.如权利要求1所述的石墨提质方法,其特征在于,所述的t2的温度为400 600℃。

~

27.如权利要求1所述的石墨提质方法,其特征在于,所述的p2、t2下的保压保温处理时间为1 5h。

~

28.如权利要求1所述的石墨提质方法,其特征在于,第二段保温加压处理后,预先进行水处理,随后进行步骤(3)的处理;所述的水处理为水浸‑固液分离或者水洗涤处理。

29.如权利要求1所述的石墨提质方法,其特征在于,步骤(3)中,所述的酸液为盐酸、硝酸与氢氟酸的混合水溶液。

30.如权利要求29所述的石墨提质方法,其特征在于,所述的酸液中,h 浓度为0.15‑

0.5mol/l,氯离子0.05‑0.2mol/l,硝酸根离子0.05‑0.2mol/l,氟离子0.05‑0.2mol/l。

31.如权利要求1所述的石墨提质方法,其特征在于,酸液处理阶段的液固体积重量比

1‑10ml/g。

32.如权利要求1所述的石墨提质方法,其特征在于,酸液处理后经水洗涤至中性,干燥得到所述的提质石墨。

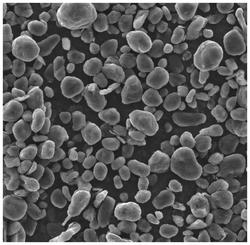

33.一种权利要求1 32任一项所述的石墨提质方法制得的提质石墨。

~

34.一种权利要求1 32任一项所述的石墨提质方法制得的提质石墨的应用,其特征在~于,将其制备石墨电极、导热材料中的至少一种。

35.如权利要求34所述的石墨提质方法制得的提质石墨的应用,其特征在于,将其制备石墨负极。

36.一种石墨电池,其特征在于,所述的石墨电池中的负极中包含权利要求1 32任一项~所述的石墨提质方法制得的提质石墨。 说明书 : 一种提质石墨及其制备和应用技术领域[0001] 本发明属于石墨处理领域,具体涉及石墨提质技术领域。背景技术[0002] 石墨具有比容量较高、充放电平台低、循环稳定、成本低等优点,是目前锂离子电池制造中最主流的负极材料。石墨负极材料分为人造石墨和天然石墨,与人造石墨相比,天然石墨具有制造成本低、低温性能好、加工性好等优势,但在倍率性能、循环性能和高温性能等方面略低于人造石墨负极材料。两者各有优势,适用于不同的应用场合。天然石墨由于无需石墨化、产业链供应链安全稳定等优点,在各种应用领域的渗透率将逐步提升,相应地,对于天然石墨负极的上游原料的需求也将不断增加。[0003] 天然石墨负极的上游原料为天然石墨矿,其是在高温高压等特殊地质条件下自然形成的,结构呈层片状石墨晶型。天然产出的石墨很少是纯净的,通常含有杂质,包括硅、铝、镁、钙等金属氧化物及磷、硫、钒等非金属氧化物。作为电池负极材料使用时,首先需要经过纯化步骤,使其纯度符合电池级使用要求。目前天然石墨负极生产用球化料的纯化大多采用由盐酸、硝酸与氢氟酸所构成的混酸进行除杂,且通常需进行至少两次酸处理才能实现深度除杂目的,导致了工艺流程长、废酸量大、含盐废水处理量大等问题。因此,简化天然石墨除杂工序、减少纯化过程中的“三废”排放,是该领域亟需解决的技术问题。发明内容[0004] 针对现有技术的不足,本发明第一目的在于,提供一种石墨提质方法,旨在改善石墨的提质效果和收率。[0005] 本发明第二目的在于,提供所述提质方法得到的提质石墨,旨在获得一种特性性质、形貌,且兼顾优异性能的提质石墨材料。[0006] 本发明第三目的在于,提供所述的提质石墨的应用。[0007] 本发明第四目的在于,提供包含所述提质石墨的电极以及含有所述电极其器件如电池。[0008] 石墨原料如天然石墨通常含有较多的灰分及杂质,对其进行提纯处理,能够改善纯度,改善其应用性能,然而,现有的提纯手段,在改善纯度方面具有较好的效果,但收率不理想,且难于对其微观结构和活性表面进行同步提质修复,性能如电化学性能有待提高。针对该问题,本发明提供以下24848威尼斯的解决方案:[0009] 一种石墨提质方法,步骤包括:[0010] 步骤(1):将包含石墨原料和氟盐的混合物在压力p1、温度t1的条件下进行第一段保温加压处理,随后经水处理,制得处理料a;[0011] 其中,压力p1大于或等于1.5atm,温度t1为200‑350℃;[0012] 步骤(2):将处理料a和氯盐在压力p2、温度t2的条件下进行第二段保温加压处理,获得处理料b;[0013] 其中,压力p2大于或等于5atm,温度t2为300‑600℃;[0014] 步骤(3):将处理料b经酸液处理后洗涤,制得提质石墨。[0015] 针对石墨难于提质的问题,本发明创新地采用氟盐辅助的第一段加压保温多相处理和氯盐辅助的第二段加压保温多相处理进行联合,进一步配合处理顺序、处理阶段的t1‑p1/t2/p2参数的联合控制,如此能够实现协同,能够意外地选择性实现石墨碳和其他成分的分离,改善收率和纯度,不仅如此,还能够对微观结构和表面基团进行修复重构,如此可以同步改善材料的性能特别是电化学性能。[0016] 本发明技术方案,对石墨原料的起始质量没有特别的要求,例如,其可以是任意质量的天然石墨。再如,所述的天然石墨为浮选法获得的石墨精矿。进一步,所述的天然石墨的碳含量大于或等于60wt.%,优选为70~95wt.%,考虑到处理工艺价值,可进一步为75~85wt.%。[0017] 本发明中,所述的石墨原料为球化石墨,其粒径为5‑20μm。[0018] 本发明中,所述的先氟盐后氯盐辅助的保温加压处理思路以及处理工艺参数的联合控制是协同实现石墨提质的关键。研究还发现,进一步对处理阶段的氟盐、氯盐的成分、处理阶段的加压保温处理方式和条件进行进一步控制,有助于进一步改善石墨提质处理效果。[0019] 作为优选,所述的氟盐为氟化铵、氟化锂、氟化钠、氟化钾中的至少一种;进一步优选地,所述的氟盐为氟化铵、氟化锂、氟化钠、氟化钾中的两种及以上。研究发现,采用组合的氟盐,有助于进一步协同改善石墨提质效果和收率。[0020] 优选地,所述的氟盐为氟化铵和氟化钠,二者的摩尔比例如为1~2:1~2。研究发现,优选的组合氟盐配合本发明所述的处理压力和温度的联合控制,能够进一步改善协同,可进一步改善效果。[0021] 优选地,预先将石墨原料和氟盐溶液进行浸渍,随后干燥得到所述的混合物;[0022] 优选地,所述的石墨原料和氟盐的重量比为1:0.01~0.2,考虑到处理成本,进一步可以为1:0.02~0.06。[0023] 本发明中,步骤(1)第一段保温加压处理过程中,采用气氛a进行加压;所述的气氛a包含保护性气氛;[0024] 优选地,所述的保护性气氛为氮气、惰性气体中的至少一种。[0025] 优选地,所述的气氛a中,还含有不高于10v%优选为1~5v%的水蒸气。本发明研究意外发现,在所述的氟盐辅助的加压保温处理思路下,进一步配合所述的含有少量水蒸气的加压气氛的联合控制,能够进一步协同改善提质效果和收率。[0026] 优选地,所述的p1的压力为2~3atm;[0027] 优选地,所述的t1的温度为250~300℃;[0028] 优选地,所述的p1、t1下的保压保温处理时间为0.5~3h,考虑到处理效果和成本,进一步可以为1~2h;[0029] 优选地,步骤(1)中,所述的水处理包括含水溶液洗涤过程,所述的含水溶液例如为水、水‑有机溶剂的混合溶液,所述的有机溶剂例如为能够和水混溶的溶剂,例如可以为c1~c4醇、丙醇、thf中的至少一种;[0030] 优选地,所述的洗涤方式为淋洗或者浸渍后固液分离;[0031] 水处理阶段的温度没有特别要求,例如可以为10‑80℃,考虑到工艺简便性和处理成本,优选为室温。[0032] 本发明中,进行氟盐辅助的第一段加压保温处理后,进一步配合后续的氯盐的辅助下的梯度增压增温处理,有助于进一步协同改善石墨的提质效果和收率。[0033] 作为优选,所述的氯盐为氯化铵、氯化锂、氯化钠、氯化钾中的至少一种,优选为两种及以上。研究发现,在优选的氯盐下,能够进一步协同改善提质效果。[0034] 优选地,所述的氯盐为氯化钠和氯化铵。本发明研究发现,在优选的组合氯盐下,能够和本发明的增温增压工艺联合,能够进一步改善协同效果,可进一步改善处理的材料的性能。[0035] 优选地,石墨原料和氯盐的重量比为1:0.01~0.2,进一步优选为1:0.02~0.06。[0036] 本发明中,步骤(2)第二段保温加压处理过程中,采用气氛b进行加压;所述的气氛b包含保护性气氛;[0037] 优选地,所述的保护性气氛为氮气、惰性气体中的至少一种;[0038] 优选地,所述的气氛b中,还含有不高于10v%优选为1~5v%的氨气。研究发现,采用微量的含氨气氛进行加压处理,有助于进一步和其他操作协同,可进一步协同改善石墨提质效果。[0039] 本发明中,在所述的先氟盐后氯盐的二段加压保温处理思路下,进一步配合梯度升温升压的参数控制,有助于进一步协同改善石墨的提质效果。[0040] 优选地,所述的p2的压力为5~10atm;[0041] 优选地,所述的t2的温度为400~600℃;[0042] 优选地,所述的p2、t2下的保压保温处理时间为1~5h;[0043] 优选地,第二段保温加压处理后,预先进行水处理,随后进行步骤(3)的处理;所述的水处理为水浸‑固液分离或者水洗涤处理。[0044] 本发明中,步骤(3)中,所述的酸液为盐酸、硝酸与氢氟酸的混合水溶液;[0045] 优选地,所述的酸液中,h 浓度为0.15‑0.5mol/l,氯离子0.05‑0.2mol/l,硝酸根离子0.05‑0.2mol/l,氟离子0.05‑0.2mol/l;[0046] 优选地,酸液处理阶段的液固体积重量比(1‑10)ml/g;[0047] 优选地,酸液处理后经水洗涤至中性,干燥得到所述的提质石墨。[0048] 本发明一种优选的石墨提质方法,步骤包括:[0049] 第一步:[0050] 将待纯化的球化天然石墨加入氟盐溶液中,低温缓慢烘干后,随后升温至200‑350℃,保温0.5‑3小时,且在升温和保温阶段采用气氛a进行加压,维持压力为2~3atm;随后和水混合制浆后固液分离,洗涤,干燥,得到处理料a;[0051] 氟盐优选为氟化铵、氟化锂、氟化钠、氟化钾中的一种或多种,氟盐相对石墨的质量比为1‑20%;[0052] 第二步:[0053] 向处理料a中加入质量比1‑20%的氯盐,混合均匀后,采用气氛b加压热处理,热处理的温度为300‑600℃,压力为5~10atm,时间为1‑5小时;[0054] 第三步:[0055] 将处理料b加入到由稀盐酸、稀硝酸与稀氢氟酸构成的混合酸中进行处理,所述的混合酸中,h 浓度为0.15‑0.5mol/l,氯离子0.05‑0.2mol/l,硝酸根离子0.05‑0.2mol/l,氟离子0.05‑0.2mol/l,液固比(1‑10):1,反应结束后过滤,将滤渣以去离子水洗至上清液ph值为7,干燥后得到提质石墨。[0056] 本发明还提供了一种所述的石墨提质方法制得的提质石墨。[0057] 本发明中,得益于所述的提质工艺的控制,其能够赋予材料特殊的微观结构和性质,且所述的提质方法能够获得优异的性能表现。[0058] 本发明还提供了一种所述的石墨提质方法制得的提质石墨的应用,将其制备石墨电极、导热材料中的至少一种;[0059] 优选的应用,将其制备石墨负极。[0060] 本发明中,可基于已知的手段将本发明制备得到任意含石墨的材料和器件。[0061] 例如,本发明还提供了一种石墨电极及电池,所述的负极中包含所述的石墨提质方法制得的提质石墨。[0062] 有益效果[0063] 本发明基于所述的处理工艺,能够实现石墨的提纯提质,改善其收率、纯度以及性能。[0064] 本发明工艺,可以降低处理温度,且降低酸液以及废水产出,工艺简单,能耗较低,容易实现大规模生产。附图说明[0065] 图1为实施例1第三步处理后的石墨材料的sem图;[0066] 图2为实施例1第三步处理后的石墨材料的xrd图;具体实施方式[0067] 下面结合具体实施例作进一步说明,但本发明并不因此而受到任何限制。[0068] 本发明各实施例和对比例中,所述待纯化的球化天然石墨为石墨矿经过了选矿富集和球化整形后的天然石墨粉(以下案例采用的天然石墨,除特别声明外,均为该天然石墨粉),其平均粒径为15μm,含碳量为87.2%,含有的主要杂质及碳含量如下表所示。[0069]sio2 fe2o3 al2o3 mgo cao k2o tio2 zro mno p2o5 s c4.78 4.63 1.85 0.36 0.32 0.11 0.14 0.54 0.01 0.01 0.05 87.2[0070] 石墨纯度检测方法参照gb/t3518‑2008进行。[0071] 本发明中,所述的atm指标准大气压。[0072] 电化学性能测试:以所述石墨电极(各案例最终制备的提质石墨活性材料、乙炔黑、pvdf的重量比为90:5:5)为工作电极、金属锂为负电极、1mol/llipf6的ec/emc(体积比1:1)为电解液、pe‑pp复合膜为隔膜在充满氩气的干燥手套箱中组装cr2025扣式电池,在温度为40℃,0.001‑2v电压区间,以74ma/g电流密度进行电池充放电检测。[0073] 实施例1[0074] 第一步:[0075] 将天然石墨加入浓度为0.5mol/l的氟盐(本案例为氟化铵)溶液中,氟盐相对石墨的质量比为5%;低温缓慢烘干(温度为60℃)后,升温至200℃(标记为t1),保温1小时,升温和保温阶段通过气氛a(本案例为氮气)进行加压和保压处理,其中的压力p1为2atm;保温处理后降温泄压后至于水中进行打浆、过滤,和水洗、干燥得到处理料a;[0076] 第二步:[0077] 向处理料a和氯盐(本案例为氯化铵,为处理料a干重的5%),混合均匀后,通入气氛b(本案例为氮气)进行加压升温处理,其中,压力p2为5atm,温度t2为400℃,保温保压处理时间为2小时,得到处理料b;[0078] 第三步:[0079] 将处理料b加入到由稀盐酸、稀硝酸与稀氢氟酸构成的混合酸液中进行处理,所述的混合酸液中,氯离子0.05mol/l,硝酸根离子0.05mol/l,氟离子0.05mol/l,处理阶段的液固比为5ml/g;随后固液分离、水洗至中性后干燥,制得提质石墨。[0080] 实施例2[0081] 和实施例1相比,区别仅在于,改变步骤1的氟盐类型,实验组别为:[0082] a组:步骤1的组合氟盐为重量比1:1的氟化铵和氟化钠,总量为石墨的3wt%;[0083] b组:步骤1的组合氟盐为重量比1:1氟化钾和氟化钠,总量为石墨的3wt%;[0084] 其他操作和参数均同实施例1。[0085] 实施例3[0086] 和实施例1相比,区别仅在于,改变步骤1的气氛a以及p1和t1,实验组别为:[0087] a组:气氛a为含5v%的水蒸气‑氮气复合气;[0088] b组:t1的温度为300℃,p1的压力为3atm;[0089] c组:t1的温度为250℃,p1的压力为2.5atm;[0090] 其他操作和参数均同实施例1。[0091] 实施例4[0092] 和实施例1相比,区别仅在于,改变步骤2的氯盐类型,实验组别为:[0093] a:步骤2的组合氯盐为质量比1:1的氯化铵、氯化钠,总量为石墨的3wt%;[0094] b:步骤2的组合氯盐为质量比1:1的氯化钾、氯化钠,总量为石墨的3wt%;[0095] 其他操作和参数均同实施例1。[0096] 实施例5[0097] 和实施例1相比,区别仅在于,改变步骤2的气氛b以及p2和t2,实验组别为:[0098] a组:气氛a为含5v%的氨气‑氮气复合气。[0099] b组:t2的温度为600℃,p2的压力为5atm;[0100] c组:t2的温度为500℃,p2的压力为6atm;[0101] 其他操作和参数均同实施例1。[0102] 实施例6[0103] 和实施例1相比,区别仅在于,改变步骤1~3的条件,区别在于:[0104] a组:步骤1中,氟盐为重量比1:1的氟化铵、氟化钠,气氛a为5v%的水蒸气‑氮气复合气,t1的温度为重量比250℃,p1的压力为2.5atm;[0105] b组:步骤2中,氯盐为重量比1:1的氯化铵、氯化钠,气氛b为5v%的氨气‑氮气复合气,t2的温度为500℃,p1的压力为6atm;[0106] 其他操作和参数同实施例1。[0107] 实施例7[0108] 和实施例1相比,区别仅在于,改变步骤3的混合酸液以及条件,具体为:[0109] 所述的混合酸液中,氯离子0.1mol/l,硝酸根离子0.1mol/l,氟离子0.1mol/l,处理阶段的液固比为3ml/g,其他操作和参数同实施例1。[0110] 对比例1(单一氯盐进行两段处理的对比案例)[0111] 和实施例1相比,区别仅在于,将步骤1的氟盐替换成等重量的氯盐(和步骤2的相同),其他操作和参数同实施例1。[0112] 对比例2(单一氟盐进行两段处理的对比案例)[0113] 和实施例1相比,区别仅在于,将步骤2的氯盐替换成等重量的氟盐(和步骤1的相同),其他操作和参数同实施例1。[0114] 对比例3(先氯后氟的对比案例)[0115] 和实施例1相比,区别仅在于,将步骤1的氟盐替换成等重量的氯盐(同实施例1步骤2),且将步骤2的氯盐替换成等重量的氟盐(同实施例1的步骤1),其他操作和参数同实施例1。[0116] 对比例4(未气体加压处理)[0117] 和实施例1相比,区别仅在于,未对步骤1和/或2进行气体加压处理,实验组别为:[0118] a:步骤1中,未进行加压处理,也即是,处理阶段的压力为常压,其他操作同实施例1。[0119] b:步骤2中,未进行加压处理,也即是,处理阶段的压力为常压,其他操作同实施例1。[0120] c:步骤1和2中,均未进行加压处理,其他操作和参数同实施例1。[0121] 对比例5(改变第二段处理的温度和压力)[0122] 和实施例1相比,区别仅在于,步骤2中,其p2和t2的控制条件同步骤1的p1和t1,其他操作和参数同实施例1。[0123] 对比例6[0124] 和实施例1相比,区别仅在于,省略步骤1和2,直接将天然石墨进行步骤3的处理,其他操作和参数同实施例1。[0125] 以上实施例与对比例所得材料的测试结果如下:[0126][0127] 通过上述数据可知,采用本发明方法,可以获得良好的碳回收效果,不仅如此,还能够改善制得的材料的相对较高温度下的电化学性能。

专利地区:广西

专利申请日期:2023-03-22

专利公开日期:2024-07-09

专利公告号:cn116282001b

以上信息来自国家知识产权局,如信息有误请联系我方更正!