科技企业知识转化平台

科技企业知识转化平台

从含金属渣中回收锰、锌的方法实用新型专利-9479威尼斯

更新时间:2024-08-01 专利申请类型:实用新型专利;

专利申请类型:实用新型专利;地区:贵州-铜仁;

源自:铜仁高价值专利检索信息库;

专利名称:从含金属渣中回收锰、锌的方法

专利类型:实用新型专利

专利申请号:cn202210690888.0

专利申请(专利权)人:中伟新材料股份有限公司

权利人地址:贵州省铜仁市大龙经济开发区2号干道与1号干道交汇处

专利发明(设计)人:赵思佳,肖超,李攀,訚硕,罗进爱,陈宁,唐明松,邓海龙,黄银珑

专利摘要:本申请提供一种从含金属渣中回收锰、锌的方法,涉及金属回收领域。该方法包括:将含金属渣用盐酸溶液浸出,得到盐酸浸出液和盐酸浸出渣;盐酸浸出液用硫化剂进行硫化沉锰得到回收硫化锰,盐酸浸出渣用碱液洗涤得到碱洗渣;碱洗渣用水洗涤得到水洗渣,水洗渣进行还原酸性浸出得到酸浸液;酸浸液用回收硫化锰处理得到硫化锌渣和硫化后液,硫化后液经过萃取钙得到负载钙有机相和萃钙后液;萃钙后液经过萃取锰得到负载锰有机相,负载钙有机相经过水洗、酸洗和反萃得到硫酸锰溶液;硫酸锰溶液经过浓缩、结晶、离心、干燥得到电池级硫酸锰。本申请提供的方法实现了锰、锌的最大程度上的回收。

主权利要求:

1.一种从含金属渣中回收锰、锌的方法,其特征在于,包括:将含金属渣用盐酸溶液浸出,得到盐酸浸出液和盐酸浸出渣;所述盐酸浸出液用硫化剂进行硫化沉锰得到回收硫化锰,所述盐酸浸出渣用碱液洗涤,得到碱洗渣;所述含金属渣中的金属包括钙、锌和锰;

所述碱洗渣用水洗涤得到水洗渣,所述水洗渣进行还原酸性浸出,得到酸浸液;所述酸浸液用所述回收硫化锰处理得到硫化锌渣和硫化后液,所述酸浸液使用所述回收硫化锰处理的终点ph为2‑4;所述硫化后液经过第一萃取得到负载钙有机相和萃钙后液;

所述萃钙后液经过第二萃取得到负载锰有机相,所述负载锰有机相经过水洗、酸洗和反萃得到硫酸锰溶液;所述硫酸锰溶液经过浓缩、结晶、离心、干燥得到电池级硫酸锰;

所述盐酸的用量为所述含金属渣中的钙的摩尔量的2‑4倍;

所述盐酸浸出的体系的液固比为(1‑4)ml:1g;

所述盐酸浸出的温度为40‑90℃,时间为0.5‑2h;

所述硫化剂包括硫化氢钠、硫化钡、硫化钠、硫化铵、硫化氢中的一种或多种;

所述盐酸浸出液使用所述硫化剂进行所述硫化沉锰时,体系的ph为2‑5;

所述硫化剂的用量为所述盐酸浸出液中锰、锌和铜的摩尔量之和的1‑1.2倍;

加入所述回收硫化锰时,同时加入硫化钡、硫化钠、硫化氢钠、硫化铵、硫化氢中的一种或多种;

所述回收硫化锰和补加的硫化剂的总用量为所述酸浸液中锌和铜的摩尔量之和的

0.95‑1.2倍。

2.根据权利要求1所述的方法,其特征在于,所述碱液包括氢氧化钠溶液。

3.根据权利要求1所述的方法,其特征在于,所述碱液洗涤的体系的ph为10‑11。

4.根据权利要求1所述的方法,其特征在于,所述碱液洗涤的体系的液固比为(1‑3)ml:

1g。

5.根据权利要求1所述的方法,其特征在于,所述碱液洗涤的温度为60‑90℃,时间为1‑

2h。

6.根据权利要求1所述的方法,其特征在于,所述用水洗涤的过程中,水和所述碱洗渣的液固比为(1‑3)ml:1g。

7.根据权利要求1所述的方法,其特征在于,所述用水洗涤的温度为60‑90℃,时间为1‑

2h。

8.根据权利要求1所述的方法,其特征在于,所述还原酸性浸出使用硫酸和还原剂的混合溶液进行。

9.根据权利要求1所述的方法,其特征在于,所述还原酸性浸出的液固比(1‑4)ml:1g。

10.根据权利要求8所述的方法,其特征在于,所述还原剂包括亚硫酸钠、双氧水、亚硫酸铵中的一种或多种。

11.根据权利要求1所述的方法,其特征在于,所述还原酸性浸出使用的溶液的ph为

0.5‑3,温度为70‑90℃,时间为1‑3h。

12.根据权利要求1所述的方法,其特征在于,所述酸浸液使用所述回收硫化锰处理的反应时间为0.5‑2h。

13.根据权利要求1所述的方法,其特征在于,所述第一萃取中,萃取剂包括p204,o/a为(1‑2):1,萃取前所述硫化后液的ph调整为1‑2.5。

14.根据权利要求1所述的方法,其特征在于,所述第二萃取中,萃取剂包括p204,o/a为(1‑2):1,萃取体系的ph值为3‑5。

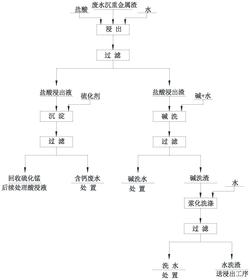

15.根据权利要求1所述的方法,其特征在于,所述反萃使用硫酸水溶液进行。

16.根据权利要求1‑15任一项所述的方法,其特征在于,萃锰后液使用树脂吸附、解吸得到含有镍、钴、锰的硫酸盐溶液。

17.根据权利要求16所述的方法,其特征在于,所述树脂包括lx930、mts9300、d402中的一种或多种。 说明书 : 从含金属渣中回收锰、锌的方法技术领域[0001] 本申请涉及金属回收领域,尤其涉及一种从含金属渣中回收锰、锌的方法。背景技术[0002] 钴中间品(粗氢氧化钴)一般采用“浸出‑化学除杂‑萃取除杂”的工艺生产电池级硫酸钴或者氯化钴产品。在萃取钙等杂质时会产生反钙液以及萃取剂皂化废水,这些废水混合后加碱沉淀重金属得到氯化废水沉重金属渣及沉重金属后液。氯化废水沉重金属渣中干基含mn在20%~60%,干基含zn在3%~13%,含ca<7%以及少量的镍、钴和铜。氯化废水沉重金属渣属于危险固体废物,综合回收技术要求高,处理成本高。但是不进行有价金属的综合回收就会造成锰、锌等资源的浪费及企业生产成本的提高。[0003] 氯化废水沉重金属渣中高含量的钙不利于锰的回收及提纯、增加了金属综合回收的成本。[0004] 因此,寻求一种工艺简单、成本低廉、效果显著处理氯化废水沉重金属渣方法具有重要的现实意义。发明内容[0005] 本申请的目的在于提供一种从含金属渣中回收锰、锌的方法,以解决上述问题。[0006] 为实现以上目的,本申请采用以下技术方案:[0007] 一种从含金属渣中回收锰、锌的方法,包括:[0008] 将含金属渣用盐酸溶液浸出,得到盐酸浸出液和盐酸浸出渣;盐酸浸出液用硫化剂进行硫化沉锰得到回收硫化锰,盐酸浸出渣用碱液洗涤,得到碱洗渣;[0009] 碱洗渣用水洗涤得到水洗渣,水洗渣进行还原酸性浸出,得到酸浸液;酸浸液用回收硫化锰处理得到硫化锌渣和硫化后液,硫化后液经过第一萃取得到负载钙有机相和萃钙后液;[0010] 萃钙后液经过第二萃取得到负载锰有机相,负载锰有机相经过水洗、酸洗和反萃得到硫酸锰溶液;硫酸锰溶液经过浓缩、结晶、离心、干燥得到电池级硫酸锰。[0011] 优选地,盐酸的用量为含金属渣中的钙的摩尔量的2‑4倍,更优选地,盐酸的用量为含金属渣中的钙的摩尔量的2‑2.5倍;[0012] 优选地,盐酸浸出的体系的液固比为(1‑4)ml:1g;[0013] 优选地,盐酸浸出的温度为40‑90℃,时间为0.5‑2h。[0014] 优选地,硫化剂包括硫化氢钠、硫化钡、硫化钠、硫化铵、硫化氢中的一种或多种;[0015] 优选地,盐酸浸出液使用硫化剂进行硫化沉锰时,体系的ph为2‑5;[0016] 优选地,硫化剂的用量为盐酸浸出液中锰、锌和铜的摩尔量之和的1‑1.2倍。[0017] 优选地,碱液包括氢氧化钠溶液;[0018] 优选地,碱液洗涤的体系的ph为10‑11;[0019] 优选地,碱液洗涤的体系的液固比为(1‑3)ml:1g;[0020] 优选地,碱液洗涤的温度为60‑90℃,时间为1‑2h。[0021] 优选地,用水洗涤的过程中,水和碱洗渣的液固比为(1‑3)ml:1g;[0022] 优选地,用水洗涤的温度为60‑90℃,时间为1‑2h。[0023] 优选地,还原酸性浸出使用硫酸和还原剂的混合溶液进行;[0024] 优选地,所述还原酸性浸出的液固比(1‑4)ml:1g;[0025] 优选地,还原剂包括亚硫酸钠、双氧水、亚硫酸铵中的一种或多种;[0026] 优选地,还原酸性浸出使用的溶液的ph为0.5‑3,温度为70‑90℃,时间为1‑3h。[0027] 优选地,加入回收硫化锰时,同时加入硫化钡、硫化钠、硫化氢钠、硫化铵、硫化氢中的一种或多种;[0028] 优选地,回收硫化锰和补加的硫化剂的总用量为酸浸液中锌和铜的摩尔量之和的0.95‑1.2倍;[0029] 优选地,酸浸液使用回收硫化锰处理的终点ph为2‑4,反应时间为0.5‑2h。[0030] 优选地,第一萃取中,萃取剂包括p204,o/a为(1‑2):1,萃取前硫化后液的ph调整为1‑2.5;[0031] 优选地,第二萃取中,萃取剂包括p204,o/a为(1‑2):1,萃取体系的ph值为3‑5。[0032] 优选地,反萃使用硫酸水溶液进行。[0033] 优选地,萃锰后液使用树脂吸附、解吸得到含有镍、钴、锰的硫酸盐溶液;[0034] 优选地,树脂包括lx930、mts9300、d402中的一种或多种。[0035] 与现有技术相比,本申请的有益效果包括:[0036] 1、本申请提供的从含金属渣中回收锰、锌的方法,先用盐酸除钙,可以在前期除去渣中大量存在的钙离子,减少后期还原酸性浸出后酸浸液中钙含量,降低萃取时除钙难度,有利于后续回收。[0037] 2、本申请的盐酸溶液浸出渣经碱洗、水洗除去了新引入的氯离子杂质和大量的钠离子,不引入其它新的杂质。[0038] 3、本申请的水洗渣采用还原酸性浸出,然后还原酸浸液采用硫化法除锌得到硫化锌渣和硫化后液。此处的硫化剂可以使用回收的硫化锰,必要时添加硫化钠、硫化氢钠、硫化氢、硫化铵。该方法既解决了硫化锰回收的问题,又实现了锰和锌的分离。[0039] 4、本申请使用盐酸浸出时,严格控制盐酸的加入量;如盐酸加入量过高,会溶解部分以氧化锌形式存在的锌,从而进入酸浸液中,影响锰、锌分离;如盐酸加入量过少,无法溶解沉重渣中大量的钙,影响后续除钙。[0040] 5、本申请使用硫化剂进行硫化沉锰时,严格控制了硫化锰和硫化剂加入量及反应ph值。如果ph值过高,会导致锰大量沉淀;如果ph值过低,锌沉淀不完全,两者均无法很好地实现锰、锌分离。[0041] 6、本申请的硫化除锌后液通过萃取除钙,萃钙余液萃取锰,负载锰有机相经过水洗、酸洗和反萃得到硫酸锰溶液,最终经过浓缩结晶、离心、干燥得到电池级硫酸锰。相比现有技术先萃锰后萃钙,本申请考虑到萃锰试剂在萃取锰的同时会萃取钙,而萃钙试剂不会萃取锰。通过调整萃取工序为先萃钙再萃锰,工序更加合理,节省萃锰试剂和回收处理成本。[0042] 7、本申请的工艺参数易控制、成本较低,实现了锰以电池级硫酸锰,锌以硫化锌产品的形式予以回收,且锰的回收率达到96%以上、锌的回收率达到99%以上,经济效益好,具有很强的实用性。附图说明[0043] 为了更清楚地说明本申请实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本申请的某些实施例,因此不应被看作是对本申请范围的限定。[0044] 图1为实施例提供的从含金属渣中回收锰、锌的方法的部分的流程示意图;[0045] 图2为实施例提供的从含金属渣中回收锰、锌的方法的另一部分的流程示意图。具体实施方式[0046] 如本文所用之术语:[0047] “由……制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。[0048] 连接词“由……组成”排除任何未指出的要素、步骤或组分。如果用于权利要求中,此短语将使权利要求为封闭式,使其不包含除那些描述的材料以外的材料,但与其相关的常规杂质除外。当短语“由……组成”出现在权利要求主体的子句中而不是紧接在主题之后时,其仅限定在该子句中描述的要素;其它要素并不被排除在作为整体的所述权利要求之外。[0049] 当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1~5”时,所描述的范围应被解释为包括范围“1~4”、“1~3”、“1~2”、“1~2和4~5”、“1~3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。[0050] 在这些实施例中,除非另有指明,所述的份和百分比均按质量计。[0051] “质量份”指表示多个组分的质量比例关系的基本计量单位,1份可表示任意的单位质量,如可以表示为1g,也可表示2.689g等。假如我们说a组分的质量份为a份,b组分的质量份为b份,则表示a组分的质量和b组分的质量之比a:b。或者,表示a组分的质量为ak,b组分的质量为bk(k为任意数,表示倍数因子)。不可误解的是,与质量份数不同的是,所有组分的质量份之和并不受限于100份之限制。[0052] “和/或”用于表示所说明的情况的一者或两者均可能发生,例如,a和/或b包括(a和b)和(a或b)。[0053] 一种从含金属渣中回收锰、锌的方法,包括:[0054] 将含金属渣用盐酸溶液浸出,得到盐酸浸出液和盐酸浸出渣;盐酸浸出液用硫化剂进行硫化沉锰得到回收硫化锰,盐酸浸出渣用碱液洗涤,得到碱洗渣;[0055] 碱洗渣用水洗涤得到水洗渣,水洗渣进行还原酸性浸出,得到酸浸液;酸浸液用回收硫化锰处理得到硫化锌渣和硫化后液,硫化后液经过第一萃取得到负载钙有机相和萃钙后液;[0056] 萃钙后液经过第二萃取得到负载锰有机相,负载锰有机相经过水洗、酸洗和反萃得到硫酸锰溶液;硫酸锰溶液经过浓缩、结晶、离心、干燥得到电池级硫酸锰。[0057] 为解决钙的开路问题提出采用稀盐酸溶液脱除氯化废水沉重金属渣大部分的钙、然后脱除渣中的氯离子,采用还原酸洗浸出,使得锰、镍、钴、锌、铜等金属完全溶液进入溶液。首先采用硫化的方法除锌、铜,再采用萃取的方法除钙、最后采用萃取的方法回收锰生产电池级硫酸锰;萃取锰后液采用树脂吸附的方法回收镍、钴、锰,树脂吸附后液送废水处理;从而实现了氯化钠废水沉重金属渣中锰、锌、镍、钴、铜的综合回收。[0058] 还原酸性浸出之后,酸浸液使用回收硫化锰或者其他硫化剂处理可以沉淀溶液中‑24 ‑15的金属阳离子。由于zns溶度积(ksp=1.2×10 )<mns溶度积(ksp=1.4×10 ),在控制ph值和硫化剂的加入量的情况下,锰离子仍留在溶液中,从而实现了锰、锌分离。硫化剂以硫化钠为例,具体反应方程式如下:[0059] 第一步:[0060] znso4 na2s=zns↓ na2so4;[0061] mnso4 na2s=mns↓ na2so4;[0062] 第二步:[0063] znso4 mns→mnso4 zns↓。[0064] 在一个可选的实施方式中,盐酸的用量为含金属渣中的钙的摩尔量的2‑4倍;[0065] 可选的,盐酸的用量可以为含金属渣中的钙的摩尔量的2倍、3倍、4倍或者2‑4倍之间的任一值;[0066] 相应反应方程式为caso4 2hcl=cacl2 h2so4,因此需要说明的是,本申请所称的“盐酸的用量”均以盐酸中hcl物质的量进行计量。[0067] 在一个可选的实施方式中,盐酸浸出的体系的液固比为(1‑4)ml:1g;[0068] 可选的,盐酸浸出的体系的液固比可以为1ml:1g、2ml:1g、3ml:1g、4ml:1g或者(1‑4)ml:1g之间的任一值;[0069] 需要说明的是,本申请所称的液固比为液体体积ml与湿渣质量g之间的比例,下同。[0070] 在一个可选的实施方式中,盐酸浸出的温度为40‑90℃,时间为0.5‑2h。[0071] 可选的,盐酸浸出的温度可以为40℃、50℃、60℃、70℃、80℃、90℃或者40‑90℃之间的任一值,时间可以为0.5h、1h、1.5h、2h或者0.5‑2h之间的任一值。[0072] 在一个可选的实施方式中,硫化剂包括硫化氢钠、硫化钡、硫化钠、硫化铵、硫化氢中的一种或多种;[0073] 在一个可选的实施方式中,盐酸浸出液使用硫化剂进行硫化沉锰时,体系的ph为2‑5;[0074] 优选地,硫化剂的用量为盐酸浸出液中锰、锌和铜的摩尔量之和的1‑1.2倍。[0075] 在一个可选的实施方式中,碱液包括氢氧化钠溶液;[0076] 在一个可选的实施方式中,碱液洗涤的体系的ph为10‑11;[0077] 可选的,碱液洗涤的体系的ph可以为10、10.5、11或者10‑11之间的任一值;[0078] 在一个可选的实施方式中,碱液洗涤的体系的液固比为(1‑3)ml:1g;[0079] 可选的,碱液洗涤的体系的液固比可以为1ml:1g、2ml:1g、3ml:1g或者(1‑3)ml:1g之间的任一值;[0080] 在一个可选的实施方式中,碱液洗涤的温度为60‑90℃,时间为1‑2h。[0081] 可选的,碱液洗涤的温度可以为60℃、70℃、80℃、90℃或者60‑90℃之间的任一值,时间可以为1h、1.5h、2h或者1‑2h之间的任一值。[0082] 在一个可选的实施方式中,用水洗涤的过程中,水和碱洗渣的液固比为(1‑3)ml:1g;[0083] 可选的,水和碱洗渣的液固比可以为1ml:1g、2ml:1g、3ml:1g或者(1‑3)ml:1g之间的任一值;[0084] 在一个可选的实施方式中,用水洗涤的温度为60‑90℃,时间为1‑2h。[0085] 可选的,用水洗涤的温度可以为60℃、70℃、80℃、90℃或者60‑90℃之间的任一值,时间可以为1h、1.5h、2h或者1‑2h之间的任一值。[0086] 在一个可选的实施方式中,还原酸性浸出使用硫酸和还原剂的混合溶液进行;[0087] 在一个可选的实施方式中,还原酸性浸出的液固比(1‑4)ml:1g;[0088] 可选的,还原酸性浸出的液固比可以为1ml:1g、2ml:1g、3ml:1g、4ml:1g或者(1‑4)ml:1g之间的任一值。[0089] 在一个可选的实施方式中,还原剂包括亚硫酸钠、双氧水、亚硫酸铵中的一种或多种;[0090] 在一个可选的实施方式中,还原酸性浸出使用的溶液的ph为0.5‑3,温度为70‑90℃,时间为1‑3h。[0091] 可选的,还原酸性浸出使用的溶液的ph可以为0.5、1、1.5、2、2.5、3或者0.5‑3之间的任一值,温度可以为70℃、80℃、90℃或者70‑90℃之间的任一值,时间可以为1h、1.5h、2h或者1‑2h之间的任一值。[0092] 在一个可选的实施方式中,加入回收硫化锰时,同时加入硫化钡、硫化钠、硫化氢钠、硫化铵、硫化氢中的一种或多种;[0093] 在一个可选的实施方式中,使用回收硫化锰时,回收硫化锰和补加的硫化剂的总用量为酸浸液中锌和铜的摩尔量之和的0.95‑1.2倍;[0094] 可选的,硫化剂的用量可以为酸浸液中锌和铜的摩尔量之和的0.95倍、1.0倍、1.05倍、1.1倍、1.15倍、1.2倍或者0.95‑1.2倍之间的任一值;[0095] 在一个可选的实施方式中,酸浸液使用回收硫化锰处理的终点ph为2‑4,反应时间为0.5‑2h。[0096] 可选的,酸浸液使用回收硫化锰处理的终点ph可以为2、3、4或者2‑4之间的任一值,反应时间可以为0.5h、1h、1.5h、2h或者0.5‑2h之间的任一值。[0097] 在一个可选的实施方式中,第一萃取中,萃取剂包括p204,o/a为(1‑2):1,萃取前硫化后液的ph调整为1‑2.5;[0098] 在一个可选的实施方式中,第二萃取中,萃取剂包括p204,o/a为(1‑2):1,萃取体系的ph值为3‑5。[0099] p204优先萃取钙、后萃取锰,且随着溶液ph值的升高,p204先萃取钙,会萃取一定含量的锰。基本钙萃取完全后才开始大量萃取锰。故而在实际生产上一般采用p204先萃取钙、然后萃取锰,从而实现分离钙、锰的目的。[0100] 可选的,第一萃取中,o/a可以为1:1、1.5:1、2:1或者(1‑2):1,萃取前硫化后液的ph调整为1、1.5、2、2.5或者1‑2.5之间的任一值;第二萃取中,o/a可以为1:1、1.5:1、2:1或者(1‑2):1之间的任一值,萃取体系ph可以为3、4、5或者3‑5之间的任一值。[0101] 在一个可选的实施方式中,反萃使用硫酸水溶液进行。[0102] 在一个可选的实施方式中,萃锰后液使用树脂吸附、解吸得到含有镍、钴、锰的硫酸盐溶液;[0103] 在一个可选的实施方式中,树脂包括lx930、mts9300、d402中的一种或多种。[0104] 下面将结合具体实施例对本申请的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本申请,而不应视为限制本申请的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。[0105] 本申请实施例所使用的含金属渣为湿法炼钴氯化废水沉重金属渣,其中,干基含钙的含量一般为小于等于7%,干基含锰一般为20%~60%,干基含锌一般为3%~13%,还含有少量的镍、钴及铜,其余为杂质。[0106] 下表中渣的金属含量均为干基含量。[0107] 实施例1[0108] 如图1和图2所示(注:本发明的整体工艺流程分为图1和图2两部分。图1流程中得到的最终产物水洗渣为图2的起始原料。),本实施例提供一种从含金属渣中回收锰、锌的方法。本实施例中湿法炼钴废水沉重金属渣料含水49.83%,湿料烘干后的主要金属成分见表1。[0109] 表1湿法炼钴废水沉重金属渣化学元素成分/(%)[0110]元素 mn zn cu ni co ca mg含量 40.89 11.51 0.0001 0.02 0.13 6.41 0.06[0111] 该方法包括以下步骤:[0112] (1)取200g湿法炼钴废水沉重金属渣加415ml水浆化,加36%盐酸28.5ml(渣中钙物质量的2倍),在40℃搅拌反应2h。反应完成后过滤得到盐酸浸出渣及盐酸浸出液。[0113] 浸出得到405ml盐酸浸出液的成分见表2。盐酸浸出液用氢氧化钠溶液调节ph值为4.5,加5.83g工业硫化钠沉淀回收硫化锰8.87g(含水61.75%),沉锰后液送废水处理。[0114] 表2盐酸浸出液成分/(g/l)[0115] 元素 ca mg mn co ni zn cu含量 12.88 0.13 5.30 0.001 0.002 0.0004 0.002[0116] 得到盐酸浸出渣240.04g,渣含水57.23%,干计含钙1.182%,干计含锰37.874%,干计含锌11.249%,干计含镍0.0196%,干计含钴0.1271%。[0117] (2)盐酸浸出渣加水100ml,加氢氧化钠溶液5ml调节溶液ph至11,60℃搅拌2h。反应完后过滤得到碱洗渣及碱洗液。碱洗液送废水处理。碱洗液成分见表3。[0118] 表3碱洗液成分/(g/l)[0119] 元素 ca mg mn co ni zn cu含量 0.004 0.003 0.0011 0.0022 0.0008 0.0001 0.0003[0120] (3)碱洗渣加水200ml,60℃搅拌2h。反应完后过滤得到水洗渣及水洗液。水洗液送废水处理。水洗液成分见表4。[0121] 表4水洗液成分/(g/l)[0122]元素 ca mg mn co ni zn cu含量 0.0003 0.0004 0.0001 0.00001 0.0002 0.00002 0.00008[0123] (4)水洗渣加水300ml,加95%硫酸56ml调节溶液ph=1,加亚硫酸钠10g,80℃搅拌浸出3h。反应完后过滤得到16.2g硫酸浸出渣及481ml硫酸浸出液。硫酸浸出液的成分见表5,浸出渣的成分见表6。[0124] 表5硫酸浸出液成分/(g/l)[0125] 元素 ca mg mn co ni zn cu cl含量 0.68 0.02 80.751 0.271 0.041 24.01 0.0003 0.039[0126] 表6硫酸浸出渣成分/%[0127]元素 h2o ca mg mn co ni zn cu含量 64.26 15.306 0.001 0.72 0.03 0.02 0.002 0.001[0128] (5)硫酸浸出液添加氢氧化钠溶液调节溶液ph=1.5,按照锌物质量以及铜物质量的1.05倍添加硫化锰,控制反应的终点ph=3.5,75℃搅拌反应1h,过滤得到硫化后液及硫化锌渣48.10g。硫化后液的成分见表7,硫化锌渣的成分见表8。[0129] 表7硫化后液成分/(g/l)[0130]元素 ca mg mn co ni zn cu含量 0.67 0.02 79.59 0.26 0.038 0.00025 0.00009[0131] 表8硫化锌渣成分/%[0132] 元素 h2o ca mg mn co ni zn cu含量 61.28 0.001 0.001 3.22 0.001 0.002 61.98 0.01[0133] (6)硫化后液加硫酸调节溶液的ph=2,溶剂油与p204体积比:75%:25%;皂化率20%。萃取相比o/a=1:1,萃取时间3min,4级逆流萃取,萃余液中钙含量10mg/l。用5.5n盐酸溶液反萃钙,o/a=20:1。[0134] (7)萃钙后液萃取锰。溶剂油与p204体积比:75%:25%;皂化率50‑55%。萃取相比o/a=1:1,萃取时间3min,控制料液ph=3.5。6级逆流萃取,控制萃余液中锰含量6mg/l。用2mol/l硫酸溶液反萃锰,得到硫酸锰溶液。[0135] (8)硫酸锰溶液经浓缩、结晶、离心、干燥得到123.69g电池级硫酸锰。电池级硫酸锰成分见表9。[0136] 表9硫酸锰元素成分分析[0137][0138] (9)萃取锰后液用lsc‑930树脂吸附除镍、钴、锰等金属,废水中重金属达标后排放或者回用。[0139] 本实施例中湿法炼钴废水沉重金属渣中锰以电池级硫酸锰形式回收,锌以硫化锌的产品形式回收。锰的回收率为97.44%,锌的回收率为99.95%。从而实现湿法炼钴废水沉重金属渣中锰及锌的综合回收及利用。[0140] 实施例2[0141] 本实施例提供一种从含金属渣中回收锰、锌的方法,其原料与实施例1相同。具体步骤如下:[0142] (1)取200g湿法炼钴废水沉重金属渣加390ml水浆化,加36%盐酸34ml(渣中钙物质量的2.5倍),在90℃搅拌反应0.5h。反应完成后过滤得到盐酸浸出渣及盐酸浸出液。[0143] 浸出得到410ml盐酸浸出液的成分见表10。盐酸浸出液用氢氧化钠溶液调节ph值为4,加8.99g工业硫化氢钠沉淀回收硫化锰11.35g(含水60.87%),沉锰后液送废水处理。[0144] 表10盐酸浸出液成分/(g/l)[0145] 元素 ca mg mn co ni zn cu含量 14.27 0.13 6.85 0.008 0.003 0.0004 0.002[0146] 得到盐酸浸出渣210.35g,渣含水54.26%,干计含钙0.603%,干计含锰39.724%,干计含锌12.003%,干计含镍0.021%,干计含钴0.135%。[0147] (2)盐酸浸出渣加水100ml,加氢氧化钠溶液5ml调节溶液ph至10,90℃搅拌1h。反应完后过滤得到碱洗渣及碱洗液。碱洗液送废水处理。碱洗液成分见表11。[0148] 表11碱洗液成分/(g/l)[0149]元素 ca mg mn co ni zn cu含量 0.005 0.002 0.0013 0.0004 0.0006 0.0002 0.0002[0150] (3)碱洗渣加水100ml,90℃搅拌1h。反应完后过滤得到水洗渣及水洗液。水洗液送废水处理。水洗液成分见表12。[0151] 表12水洗液成分/(g/l)[0152]元素 ca mg mn co ni zn cu含量 0.0006 0.0005 0.0001 0.00001 0.0002 0.00003 0.00006[0153] (4)水洗渣加水300ml,加95%硫酸60ml调节溶液ph=0.5,加亚硫酸铵11.5g,70℃搅拌浸出3h。反应完后过滤得到10.4g硫酸浸出渣及465ml硫酸浸出液。硫酸浸出液的成分见表13,浸出渣的成分见表14。[0154] 表13硫酸浸出液成分/(g/l)[0155]元素 ca mg mn co ni zn cu cl含量 0.751 0.021 82.134 0.278 0.0427 24.827 0.0003 0.035[0156] 表14硫酸浸出渣成分/%[0157] 元素 h2o ca mg mn co ni zn cu含量 59.18 5.43 0.001 0.65 0.03 0.02 0.0026 0.001[0158] (5)硫酸浸出液添加氢氧化钠溶液调节溶液ph=3,按照锌物质量和铜物质量的1.1倍添加硫化钠和步骤(1)得到的硫化锰,控制反应的终点ph=3,65℃搅拌反应2h,过滤得到硫化后液及硫化锌渣54.51g。硫化后液的成分见表15,硫化锌渣的成分见表16。[0159] 表15硫化后液成分/(g/l)[0160]元素 ca mg mn co ni zn cu含量 0.748 0.002 80.707 0.276 0.042 0.00023 0.00005[0161] 表16硫化锌渣成分/%[0162][0163][0164] (6)硫化后液加硫酸调节溶液的ph=2.5,溶剂油与p204体积比:75%:25%;皂化率25%。萃取相比o/a=2:1,萃取时间3min,4级逆流萃取,萃余液中钙含量13mg/l。用5.5n盐酸溶液反萃钙,o/a=20:1。[0165] (7)萃钙后液萃取锰。溶剂油与p204体积比:75%:25%;皂化率55%。萃取相比o/a=2:1,萃取时间3min,控制料液ph=4。6级逆流萃取,控制萃余液中锰含量8mg/l。用2mol/l硫酸溶液反萃锰。得到硫酸锰溶液。[0166] (8)硫酸锰溶液经浓缩、结晶、离心、干燥得到123.66g电池级硫酸锰。电池级硫酸锰成分见表17。[0167] 表17硫酸锰元素成分分析[0168][0169] (9)萃取锰后液用mts‑9300树脂吸附除镍、钴、锰等金属,废水中重金属达标后排放或者回用。[0170] 本例中湿法炼钴废水沉重金属渣中锰以电池级硫酸锰形式回收,锌以硫化锌的产品形式回收。锰的回收率为97.32%,锌的回收率为99.45%。从而实现湿法炼钴废水沉重金属渣中锰及锌的综合回收及利用。[0171] 实施例3[0172] 本实施例提供一种从含金属渣中回收锰、锌的方法,其原料与实施例1相同。具体步骤如下:[0173] (1)取200g湿法炼钴废水沉重金属渣加370ml水浆化,加36%盐酸42.8ml(渣中钙物质量的3倍),在50℃搅拌反应1.5h。反应完成后过滤得到盐酸浸出渣及盐酸浸出液。[0174] 浸出得到420ml盐酸浸出液的成分见表18。盐酸浸出液用氢氧化钠溶液调节ph值为3.0,加50.98g工业硫化钡沉淀回收硫化锰32.60g(含水59.41%),沉锰后液送废水处理。[0175] 表18盐酸浸出液成分/(g/l)[0176]元素 ca mg mn co ni zn cu含量 14.18 0.132 17.92 0.007 0.002 2.13 0.002[0177] 得到盐酸浸出渣184.28,渣含水49.87%,干计含钙0.515%,干计含锰36.266%,干计含锌11.533%,干计含镍0.020%,干计含钴0.137%。[0178] (2)盐酸浸出渣加水100ml,加氢氧化钠溶液5ml调节溶液ph至10.5,80℃搅拌1.5h。反应完后过滤得到碱洗渣及碱洗液。碱洗液送废水处理。碱洗液成分见表19。[0179] 表19碱洗液成分/(g/l)[0180] 元素 ca mg mn co ni zn cu含量 0.004 0.002 0.0013 0.0003 0.0004 0.0003 0.0002[0181] (3)碱洗渣加水200ml,80℃搅拌1.5h。反应完后过滤得到水洗渣及水洗液。水洗液送废水处理。水洗液成分见表20。[0182] 表20水洗液成分/(g/l)[0183]元素 ca mg mn co ni zn cu含量 0.0006 0.0004 0.0001 0.00002 0.0001 0.00003 0.00005[0184] (4)水洗渣加水300ml,加95%硫酸60ml调节溶液ph=0.5,加双氧水9.5g,70℃搅拌浸出1h。反应完后过滤得到8.5g硫酸浸出渣及465ml硫酸浸出液。硫酸浸出液的成分见表21,浸出渣的成分见表22。[0185] 表21硫酸浸出液成分/(g/l)[0186]元素 ca mg mn co ni zn cu cl含量 0.582 0.0021 71.997 0.270 0.033 22.911 0.0003 0.027[0187] 表22硫酸浸出渣成分/%[0188] 元素 h2o ca mg mn co ni zn cu含量 56.49 5.532 0.01 0.65 0.008 0.02 0.002 0.001[0189] (5)硫酸浸出液添加氢氧化钠溶液调节溶液ph=1,按照锌物质量和铜物质量的1.15倍添加硫化氢钠和步骤(1)所得回收硫化锰,控制反应的终点ph=2.5,65℃搅拌反应2h,过滤得到硫化后液及硫化锌渣46.87g。硫化后液的成分见表23,硫化锌渣的成分见表24。[0190] 表23硫化后液成分/(g/l)[0191]元素 ca mg mn co ni zn cu含量 0.581 0.0017 70.490 0.268 0.030 0.00032 0.0001[0192] 表24硫化锌渣成分/%[0193] 元素 h2o ca mg mn co ni zn cu含量 56.92 0.001 0.001 3.47 0.001 0.002 56.671 0.001[0194] (6)硫化后液加硫酸调节溶液的ph=1.2,溶剂油与p204体积比:75%:25%;皂化率25%。萃取相比o/a=1.2:1,萃取时间3min,4级逆流萃取,萃余液中钙含量10mg/l。用5.5n盐酸溶液反萃钙,o/a=20:1。[0195] (7)萃钙后液萃取锰。溶剂油与p204体积比:75%:25%;皂化率55%。萃取相比o/a=1.2:1,萃取时间3min,控制料液ph=4.5。6级逆流萃取,控制萃余液中锰含量9mg/l。用2mol/l硫酸溶液反萃锰。得到硫酸锰溶液。[0196] (8)硫酸锰溶液经浓缩、结晶、离心、干燥得到123.02g电池级硫酸锰。电池级硫酸锰成分见表25。[0197] 表25硫酸锰元素成分分析[0198][0199] (9)萃取锰后液用d402树脂吸附除镍、钴、锰等金属,废水中重金属达标后排放或者回用。[0200] 本例中湿法炼钴废水沉重金属渣中锰以电池级硫酸锰形式回收,锌以硫化锌的产品形式回收。锰的回收率为96.85%,锌的回收率为99.07%。从而实现湿法炼钴废水沉重金属渣中锰及锌的综合回收及利用。[0201] 对比例1[0202] (1)取200g湿法炼钴废水沉重金属渣,加入390ml水浆化,加36%盐酸66ml(渣中钙物质量的4.8倍)在80℃搅拌反应2h。反应完成后过滤得到盐酸浸出渣及盐酸浸出液。[0203] 浸出得到563ml盐酸浸出液的成分见表26。[0204] 表26盐酸浸出液成分/(g/l)[0205]元素 ca mg mn co ni zn cu含量 10.439 0.104 69.13 0.17 0.024 6.539 0.0002[0206] (2)得到盐酸浸出渣72.97g,渣含水39.35%,干计含钙1.253%,干计含锰4.765%,干计含锌17.778%,干计含镍0.014%,干计含钴0.079%。锰的浸出率为94.86%,锌的浸出率31.875%,镍的浸出率69.126%,钴的浸出率73.197%。该浸出液中有钙、锰、锌,浸出渣中有锰、锌和钙,没有实现锰、锌的分离与回收。[0207] 取盐酸浸出液加30%氢氧化钠调节ph值至3.0,加工业na2s8.42g沉淀锌回收锌得到硫化锌,沉锌后液加工业na2s101.41g沉锰得到硫化锰,沉锰后液送废水处理。[0208] 对比例2[0209] (1)取200g湿法炼钴废水沉重金属渣(见表1)加415ml水浆化,加36%盐酸28.5ml(渣中钙物质量的2倍),在50℃搅拌反应0.5h。反应完成后过滤得到盐酸浸出渣及盐酸浸出液。[0210] 浸出得到410ml盐酸浸出液的成分见表27。盐酸浸出液用氢氧化钠溶液调节ph值为2,加5.83g工业硫化钠沉淀回收硫化锰8.82g(含水61.58%),沉锰后液送废水处理。[0211] 表27盐酸浸出液成分/(g/l)[0212]元素 ca mg mn co ni zn cu含量 12.79 0.12 5.23 0.001 0.002 0.0003 0.0002[0213] (2)得到盐酸浸出渣229.18g,渣含水56.38%,干计含钙1.218%,干计含锰38.897%,干计含锌11.553%,干计含镍0.0191%,干计含钴0.130%。[0214] 盐酸浸出渣加水100ml,加氢氧化钠溶液5ml调节溶液ph至11,70℃搅拌2h。反应完后过滤得到碱洗渣及碱洗液。碱洗液送废水处理。碱洗液成分见表28。[0215] 表28碱洗液成分/(g/l)[0216] 元素 ca mg mn co ni zn cu含量 0.003 0.003 0.0009 0.0016 0.0007 0.0002 0.0003[0217] (3)碱洗渣加水200ml,70℃搅拌1.2h。反应完后过滤得到水洗渣及水洗液。水洗液送废水处理。水洗液成分见表29。[0218] 表29水洗液成分/(g/l)[0219] 元素 ca mg mn co ni zn cu含量 0.0003 0.0003 0.0002 0.00001 0.0003 0.00002 0.00004[0220] (4)水洗渣加水300ml,加95%硫酸56ml调节溶液ph=1,加亚硫酸钠10g,80℃搅拌浸出2h。反应完后过滤得到15.7g硫酸浸出渣及484ml硫酸浸出液。硫酸浸出液的成分见表30,浸出渣的成分见表31。[0221] 表30硫酸浸出液成分/(g/l)[0222][0223][0224] 表31硫酸浸出渣成分/%[0225]元素 h2o ca mg mn co ni zn cu含量 63.26 15.82 0.001 0.71 0.012 0.02 0.002 0.001[0226] (5)硫酸浸出液添加氢氧化钠溶液调节溶液ph=2,按照锌物质量与铜物质量的0.95倍添加硫化钡及步骤(1)得到的回收硫化锰,控制反应的终点ph=2,75℃搅拌反应1.5h,过滤得到硫化后液及硫化锌渣45.5g。硫化后液的成分见表32,硫化锌渣的成分见表33。[0227] 表32硫化后液成分/(g/l)[0228] 元素 ca mg mn co ni zn cu含量 0.62 0.02 79.072 0.264 0.038 2.381 0.00009[0229] 表33硫化锌渣成分/%[0230]元素 h2o ca mg mn co ni zn cu含量 61.28 0.001 0.001 3.22 0.001 0.002 58.995 0.010[0231] (6)硫化后液加硫酸酸调节溶液的ph=2,溶剂油与p204体积比:75%:25%;皂化率20%。萃取相比o/a=2:1,萃取时间3min,4级逆流萃取,萃余液中钙含量10mg/l。用5.5n盐酸溶液反萃钙,o/a=20:1。反钙液中锌含量高。[0232] (7)萃钙后液萃取锰。溶剂油与p204体积比:75%:25%;皂化率50‑55%。萃取相比o/a=2:1,萃取时间3min,控制料液ph=5。6级逆流萃取,控制萃余液中锰含量6mg/l。用2mol/l硫酸溶液反萃锰。得到硫酸锰溶液。[0233] (8)硫酸锰溶液经浓缩、结晶、离心、干燥得到117.19g电池级硫酸锰。电池级硫酸锰成分见表34。[0234] 表34硫酸锰元素成分分析[0235][0236] (9)萃取锰后液用lsc‑930树脂吸附除镍、钴、锰等金属,废水中重金属达标后排放或者回用。[0237] 本对比例中湿法炼钴废水沉重金属渣中锰以电池级硫酸锰形式回收,锌以硫化锌的产品形式回收。锰的回收率为92.29%,但是锌的回收率仅为89.99%。[0238] 对比例3[0239] (1)取200g湿法炼钴废水沉重金属渣(见表1)加415ml水浆化,加36%盐酸28.5ml(渣中钙物质量的2倍),在50℃搅拌反应0.5h。反应完成后过滤得到盐酸浸出渣及盐酸浸出液。[0240] 浸出得到412ml盐酸浸出液的成分见表35。盐酸浸出液用氢氧化钠溶液调节ph值为3.5,加3.09g工业硫化铵沉淀回收硫化锰8.44g(含水59.73%),沉锰后液送废水处理。[0241] 表35盐酸浸出液成分/(g/l)[0242] 元素 ca mg mn co ni zn cu含量 12.77 0.13 5.22 0.001 0.002 0.0003 0.0002[0243] 得到盐酸浸出渣230.48g,渣含水55.72%,干计含钙1.147%,干计含锰38.094%,干计含锌11.316%,干计含镍0.0188%,干计含钴0.128%。[0244] (2)盐酸浸出渣加水100ml,加氢氧化钠溶液5ml调节溶液ph至10.7,80℃搅拌1.6h。反应完后过滤得到碱洗渣及碱洗液。碱洗液送废水处理。碱洗液成分见表36。[0245] 表36碱洗液成分/(g/l)[0246]元素 ca mg mn co ni zn cu含量 0.003 0.003 0.0010 0.0018 0.0006 0.0002 0.0003[0247] (3)碱洗渣加水200ml,80℃搅拌1.6h。反应完后过滤得到水洗渣及水洗液。水洗液送废水处理。水洗液成分见表37。[0248] 表37水洗液成分/(g/l)[0249]元素 ca mg mn co ni zn cu含量 0.0004 0.0003 0.0002 0.00001 0.0003 0.00002 0.00003[0250] (4)水洗渣加水300ml,加95%硫酸56ml调节溶液ph=1.5,加亚硫酸钠10g,85℃搅拌浸出2.5h。反应完后过滤得到15.76g硫酸浸出渣及474ml硫酸浸出液。硫酸浸出液的成分见表38,浸出渣的成分见表39。[0251] 表38硫酸浸出液成分/(g/l)[0252]元素 ca mg mn co ni zn cu cl含量 0.643 0.021 81.928 0.276 0.042 24.365 0.0003 0.028[0253] 表39硫酸浸出渣成分/%[0254][0255][0256] (5)硫酸浸出液添加氢氧化钠溶液调节溶液ph=1,按照锌物质量与铜物质量的1.2倍添加硫化铵,控制反应的终点ph=4,85℃搅拌反应0.5h,过滤得到硫化后液及硫化锌渣21.26g。硫化后液的成分见表40,硫化锌渣的成分见表41。[0257] 表40硫化后液成分/(g/l)[0258]元素 ca mg mn co ni zn cu含量 0.63 0.02 81.346 0.268 0.038 14.190 0.00009[0259] 表41硫化锌渣成分/%[0260] 元素 h2o ca mg mn co ni zn cu含量 59.73 0.001 0.001 3.22 0.001 0.002 56.32 0.010[0261] (6)硫化后液加硫酸酸调节溶液的ph=2,溶剂油与p204体积比:75%:25%;皂化率20%。萃取相比o/a=1:1,萃取时间3min,4级逆流萃取,萃余液中钙含量10mg/l。用5.5n盐酸溶液反萃钙,o/a=20:1。反钙液中锌含量高。[0262] (7)萃钙后液萃取锰。溶剂油与p204体积比:75%:25%;皂化率50‑55%。萃取相比o/a=1:1,萃取时间5min,控制料液ph=3.5。6级逆流萃取,控制萃余液中锰含量6mg/l。用2mol/l硫酸溶液反萃锰。得到硫酸锰溶液。[0263] (8)硫酸锰溶液经浓缩、结晶、离心、干燥得到118.07g电池级硫酸锰。电池级硫酸锰成分见表42。[0264] 表42硫酸锰元素成分分析[0265][0266][0267] (9)萃取锰后液用lsc‑930树脂吸附除镍、钴、锰等金属,废水中重金属达标后排放或者回用。[0268] 本对比例中湿法炼钴废水沉重金属渣中锰以电池级硫酸锰形式回收,锌以硫化锌的产品形式回收。锰的回收率为92.98%,但是锌的回收率仅为41.75%。[0269] 最后应说明的是:以上各实施例仅用以说明本申请的技术方案,而非对其限制;尽管参照前述各实施例对本申请进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本申请各实施例技术方案的范围。[0270] 此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本申请的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本申请的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

专利地区:贵州

专利申请日期:2022-06-17

专利公开日期:2024-07-09

专利公告号:cn115044773b

以上信息来自国家知识产权局,如信息有误请联系我方更正!