科技企业知识转化平台

科技企业知识转化平台

一种重型钢板用智能货架及板材存取方法发明专利-9479威尼斯

更新时间:2024-08-01 专利申请类型:发明专利;

专利申请类型:发明专利;地区:山东-济南;

源自:济南高价值专利检索信息库;

专利名称:一种重型钢板用智能货架及板材存取方法

专利类型:发明专利

专利申请号:cn202210623576.8

专利申请(专利权)人:山东普利龙压力容器有限公司

权利人地址:山东省济南市天桥区德兴路573号

专利发明(设计)人:鞠嘉华,武振民,王恩庆,姚杰,马祥臣

专利摘要:本发明为一种重型钢板用智能货架及板材存取方法,属于仓储设备领域。其技术方案为,一种重型钢板用智能货架,包括货架主体和控制装置,货架包括左存放位、右存放位和左右存放位之间的取料位,左右存放位分别包括上下层叠设置的多个滑车,取料位设置有牵引车以及驱动牵引车的升降机构和驱动机构,牵引车的左右两端设有连接机构,控制装置内存储有各滑车对应的板材型号信息。本发明的有益效果为,滑车移动时货架主体始终对滑车形成有效支撑,货架整体结构稳定,适合重型钢板的存取使用;两侧存放位共用中间的取料位,货架结构紧凑,空间利用率高;通过智能控制与牵引车自动运行,更加智能化,且大大节省了人力物力,提高料板存取效率。

主权利要求:

1.一种重型钢板用智能货架,其特征在于,包括货架主体和控制装置,所述货架主体包括左存放位、右存放位和取料位,所述取料位位于所述左存放位和所述右存放位之间,所述左存放位和所述右存放位分别包括数量相等且上下层叠设置的至少两个滑车(2),所述滑车(2)用于承载板材,所述滑车(2)能够沿所述货架主体的左右方向滑动,所述取料位设置有牵引车(3)和升降机构(4),所述牵引车(3)的左右两端设有与所述滑车(2)配合的连接机构,所述牵引车(3)与所述货架主体或所述升降机构(4)之间设有驱动机构,所述驱动机构和所述升降机构(4)均与所述控制装置信号连接,所述控制装置内存储有各所述滑车(2)对应的板材型号信息;

所述货架主体包括上下层叠设置的至少两个货架层,所述滑车设置在所述货架层的两端,所述货架层包括平行设置的两条承托梁(1),两条所述承托梁(1)共同承托所述滑车(2),所述滑车(2)的底面设有滚轮,所述滚轮与所述承托梁(1)的顶面滚动接触;

所述承托梁(1)的中部设有断口,所述升降机构包括两个升降油缸(4‑3),所述升降油缸(4‑3)分别设置在两侧的所述承托梁(1)的下方,所述升降油缸(4‑3)的油缸杆顶部设有连接梁(4‑1),所述连接梁(4‑1)的横截面积与所述承托梁(1)相同,所述连接梁(4‑1)与所述断口的竖直位置对应且长度相适配,所述驱动机构设置在所述牵引车(3)与所述承托梁(1)之间;

所述驱动机构包括设置在所述牵引车(3)上的驱动电机(3‑1),所述驱动电机(3‑1)的输出轴上安装有驱动齿轮(3‑2),所述驱动齿轮(3‑2)位于所述牵引车的底面,所述承托梁(1)和所述连接梁(4‑1)的侧面设有齿条(4‑2),所述驱动齿轮与所述齿条(4‑2)啮合,所述牵引车(3)的底面还设有引导轮(3‑3),所述引导轮(3‑3)与所述承托梁(1)背向所述齿条(4‑2)的侧面滚动接触。

2.根据权利要求1所述的重型钢板用智能货架,其特征在于,或者,所述承托梁(1)的中部设有断口,所述升降机构包括两个竖直设置的丝杠(16),所述丝杠(16)分别设置在两侧的所述承托梁(1)断口位置的外侧,两个所述丝杠(16)的丝母座上分别安装有连接梁(4‑

1),所述连接梁(4‑1)与所述断口的竖直位置对应且长度相适配,所述驱动机构设置在所述牵引车(3)与所述承托梁(1)之间。

3.根据权利要求1所述的重型钢板用智能货架,其特征在于,所述货架主体还包括一定数量的立柱(7),所述立柱(7)两两对称设置在所述承托梁(1)的外侧,对应位置的立柱(7)之间设有连接梁(8),所述连接梁(8)与所述承托梁(1)垂直,所述承托梁(1)固定安装在所述连接梁(8)的顶面。

4.根据权利要求1‑3任一所述的重型钢板用智能货架,其特征在于,所述连接机构包括设置在所述牵引车(3)两端的电磁铁(9),所述滑车(2)靠近所述取料位的一端设有磁性材料板(10),所述电磁铁(9)与所述控制装置信号连接。

5.根据权利要求1‑3任一所述的重型钢板用智能货架,其特征在于,所述连接机构包括设置在所述牵引车(3)两端的主动车钩(11),所述滑车(2)靠近所述取料位的一端设有从动车钩(12),所述主动车钩(11)的锁定销通过锁定气缸(13)控制,所述锁定气缸(13)与所述控制装置信号连接。

6.一种板材存取方法,其特征在于,采用如权利要求1所述的重型钢板用智能货架,包括以下步骤:

s1.通过控制装置选取需要存放或取出的板材型号;

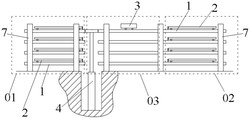

s2.控制装置根据板材型号信息控制升降机构(4)承载牵引车(3)移动到对应的货架层高度;

s3.控制装置根据板材型号信息控制驱动机构带动所述牵引车(3)向该货架层一端的滑车(2)靠近,牵引车该端的连接机构与滑车(2)连接;

s3.所述牵引车(3)向该货架层的另一端移动,并将滑车(2)从左存放位或右存放位拉出至取料位;

s4.在滑车(2)上存放或取出板材;

s5.牵引车(3)将滑车(2)推回滑车原所在的左存放位或右存放位;

s6.控制装置控制连接机构断开;

s7.牵引车(3)运行至升降机构位置。 说明书 : 一种重型钢板用智能货架及板材存取方法技术领域[0001] 本发明涉及仓储设备领域,特别是涉及一种重型钢板用智能货架,以及一种板材存取方法。背景技术[0002] 在如压力容器等行业中,需要利用钢板制造各种罐体,其中罐体压力越大,往往制作罐体的钢板也就越厚,钢板重量随之大大增加,生产企业存放钢板时,通常是将不同尺寸的钢板分别堆叠在仓库中,尺寸众多的钢板大大占用了仓库面积,而将不同尺寸的钢板叠为一堆的话,由于其极大的重量,取用下层钢板时则需要耗费大量的人力物力将上层钢板吊起,因此重型钢板的存放一直是生产企业面临的重要问题。[0003] 现有的货架,一类是简单的上下码放,由于钢板的自重与接触面之间的摩擦力,无法将下层货架中的钢板直接抽出,仍然需要起吊上层货架;而另一类是抽屉式的流利货架,虽然能够将各个托料板通过滑轨从货架中抽出,但是此类抽屉式货架在抽出至取料位置时,托料板整体悬空,只有滑轨端点与货架连接,此时由于重型钢板极大的重量,滑轨端点受到极大的扭转力而被破坏,致使托料板掉落;而当货架中存放钢板较少时,将托料板及其上钢板抽出后货架重心发生改变,容易整体倾覆,因此现有流利货架存在较大的安全隐患,不适用于重型钢板的存放。发明内容[0004] 本发明针对目前重型钢板存放占用面积大,且现有货架不适用于存放重型钢板的问题,提供了一种重型钢板用智能货架。[0005] 为解决上述问题,本发明采用的技术方案为,一种重型钢板用智能货架,包括货架主体和控制装置,货架包括左存放位、右存放位和取料位,取料位位于左存放位和右存放位之间,左存放位和右存放位分别包括数量相等且上下层叠设置的至少两个滑车,滑车用于承载板材,滑车能够沿货架主体的左右方向滑动,取料位设置有牵引车和升降机构,牵引车的左右两端设有与滑车配合的连接机构,牵引车与货架主体或升降机构之间设有驱动机构,驱动机构和升降机构均与控制装置信号连接,控制装置内存储有各滑车对应的板材型号信息。将两个存放位设置在货架主体的两端,需要存取料时,控制装置控制通过升降机构和驱动机构使滑车移动到对应的货架位置,并将目标料板所在的滑车牵引到货架中部进行存取;本货架结构在存取料时,滑车完全在货架主体上移动,货架主体始终对滑车形成有效支撑,货架整体结构稳定,适合重型钢板的存取使用;同时牵引车左右移动,两侧存放位共用中间的取料位,货架结构紧凑,空间利用率高;通过智能控制与牵引车自动运行,更加智能化,且大大节省了人力物力,提高料板存取效率。[0006] 优选的,货架主体包括上下层叠设置的至少两个货架层,滑车设置在货架层的两端,货架层包括平行设置的两条承托梁,两条承托梁共同承托滑车,滑车的底面设有滚轮,滚轮与承托梁的顶面滚动接触。[0007] 优选的,承托梁的中部设有断口,升降机构包括两个升降油缸,升降油缸分别设置在两侧的承托梁的下方,升降油缸的气缸杆顶部设有连接梁,连接梁的横截面积与承托梁相同,连接梁与断口的竖直位置对应且长度相适配,驱动机构设置在牵引车与承托梁之间。通过升降油缸驱动连接梁,使其升降至指定位置填充断口,与承托梁组成连续梁体,使滑车与牵引车顺畅运行,结构巧妙,空间占用小。[0008] 优选的,驱动机构包括设置在牵引车上的驱动电机,驱动电机的输出轴上安装有驱动齿轮,驱动齿轮位于牵引车的底面,承托梁和连接梁的侧面设有齿条,驱动齿轮与齿条啮合,牵引车的底面还设有引导轮,引导轮与承托梁背向齿条的侧面滚动接触。齿轮齿条传动负载能力强,同时采用齿条结构便于承托梁和连接梁的对接组合,能够允许一定的位置偏差,保证驱动运行顺畅。[0009] 优选的,升降机构包括至少两个升降油缸,各升降油缸沿承托梁的长度方向设置且位于两侧的承托梁之间,升降油缸的顶端共同安装有驱动梁,驱动梁与承托梁平行,驱动机构设置在牵引车与驱动梁之间。单独设置升降机构与其上牵引车,使承托梁为连续的一体结构,牵引车与滑车运行顺畅无卡顿。[0010] 优选的,驱动机构包括分别设置在驱动梁两端的驱动链轮和张紧链轮,驱动链轮与张紧链轮之间设有驱动链条,牵引车与驱动链条中的至少一个链节固定连接,牵引车与驱动梁滑动连接。链条刚性传动负载大且运动更加精确。[0011] 优选的,货架主体还包括一定数量的立柱,立柱两两对称设置在两侧承托梁的外侧,对应位置的立柱之间设有连接梁,连接梁与承托梁垂直,承托梁固定安装在连接梁的顶面。货架主体采用三维框架结构,负载能力强,适合重型钢板的存放。[0012] 优选的,连接机构包括设置在牵引车两端的电磁铁,滑车靠近取料位的一端设有磁性材料板,电磁铁与控制装置信号连接。连接机构采用电磁吸合,能够容许滑车与牵引车之间较大的位置偏差,同时便于控制和货架整体制造。[0013] 优选的,连接机构包括设置在牵引车两端的主动车钩,滑车靠近取料位的一端设有从动车钩,主动车钩的锁定销通过锁定气缸控制,锁定气缸与控制装置信号连接。采用车钩结构刚性咬合连接,负载能力极大,不存在脱钩的风险,适合重载使用。[0014] 基于以上智能货架结构,本发明还提供一种板材存取方法,包括以下步骤:[0015] s1.通过控制装置选取需要存放或取出的板材型号;[0016] s2.控制装置根据板材型号信息控制升降机构承载牵引车移动到对应的货架层高度;[0017] s3.控制装置根据板材型号信息控制驱动机构带动牵引车向该货架层一端的滑车靠近,牵引车该端的连接机构与滑车连接;[0018] s3.牵引车向该货架层的另一端移动,并将滑车从左存放位或右存放位拉出至取料位;[0019] s4.在滑车上存放或取出板材;[0020] s5.牵引车将滑车推回滑车原所在的左存放位或右存放位;[0021] s6.控制装置控制连接机构断开;[0022] s7.牵引车运行至升降机构位置。[0023] 通过以上技术方案可以看出,本发明的优点为,货架主体为三维框架结构,承载能力强,其上承载物料的滑车在从存放位到取料位的移动过程中完全沿承托梁运行,始终具有稳定支撑,不存在悬空位置,货架整体结构稳定,不会发生歪斜,适合重型钢板的存放;两侧存放位共用中部取料位,升降机构和驱动机构均位于货架内部,整体空间利用率高;通过控制装置记录各个滑车上的料板信息,存取料时自动使牵引车将对应滑车牵引至取料位,货架自动化程度高,节省人力物力;具有多种连接机构和升降机构,且能够容许滑车与牵引车之间存在一定的对接位置误差,牵引能力强,更加适合重型钢板的存取;同时,本发明提供的板材存取方法实现自动化存取,选型后即可自动将对应型号的板材输送至取料位置,自动化程度高,节省人力物力,大大提高了板材的存取效率。附图说明[0024] 为了更清楚地说明本发明的技术方案,下面将对描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。[0025] 图1为本发明实施例一的主视结构示意图。[0026] 图2为本发明实施例一中货架主体的结构示意图。[0027] 图3为本发明实施例一中驱动机构的结构示意图。[0028] 图4为本发明实施例一中升降机构的结构示意图。[0029] 图5为本发明实施例二的俯视示意图。[0030] 图6为本发明实施例二中升降机构的结构示意图。[0031] 图7为本发明实施例三中升降机构的结构示意图。[0032] 图8为本发明实施例中车钩连接机构的结构示意图一。[0033] 图9为本发明实施例中车钩连接机构的结构示意图二。[0034] 图10为本发明实施例中电磁铁连接机构的结构示意图。[0035] 图中:01.左存放位,02.右存放位,03.取料位,1.承托梁,2.滑车,3.牵引车,3‑1.驱动电机,3‑2.驱动齿轮,3‑3.引导轮,4.升降机构,4‑1.连接梁,4‑2.齿条,4‑3.升降油缸,4‑4.驱动梁,5‑1.驱动链轮,5‑2.张紧链轮,6.驱动链条,7.立柱,8.连接梁,9.电磁铁,10.磁性材料板,11.主动车钩,12.从动车钩,13.锁定气缸,14.滚轮,15‑1.钩头部,15‑2.推动部,16.丝杠。具体实施方式[0036] 为使得本发明的目的、特征、优点能够更加的明显和易懂,下面将结合本具体实施例中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,下面所描述的实施例仅仅是本发明一部分实施例,而非全部的实施例。基于本专利中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本专利保护的范围。[0037] 实施例一[0038] 如图1‑4所示,一种重型钢板用智能货架,包括货架主体和控制装置,货架主体包括一定数量的立柱7,立柱7两两对应成两排设置,对应位置的立柱7之间设有至少两个连接梁8,连接梁8上下均匀设置,连接梁8的两端分别与两侧立柱7固定连接,每层连接梁8上共同固定安装有两条承托梁1,承托梁1、立柱7和连接梁8三者两两垂直,每层的两条承托梁1组成货架层,即货架主体包括上下层叠设置的至少两个货架层,每个货架层两侧(即承托梁1的两端)分别设置有用于承载板材的滑车2,滑车2的底面对应承托梁1的位置设有滚轮14,滚轮14与承托梁1的顶面滚动接触,两条承托梁1共同承托滑车2;[0039] 沿承托梁1的长度方向,货架主体可划分为左存放位01、右存放位02和取料位03,取料位03位于左存放位01和右存放位02之间,取料位03的长度大于存放位的长度,承托梁1对应取料位03的区域上设有牵引车3,牵引车3与承托梁1之间设有驱动机构;如图2所示,驱动机构包括设置在牵引车3上的驱动电机3‑1,驱动电机3‑1的输出轴竖直设置,并安装有驱动齿轮3‑2,驱动齿轮3‑2位于牵引车的底面,承托梁1的侧面设有齿条4‑2,驱动齿轮3‑2与齿条4‑2啮合,牵引车3的底面还设有引导轮3‑3,引导轮3‑3与承托梁1背向齿条4‑2的侧面滚动接触,牵引车3和驱动机构可设置在一条承托梁1上;或,牵引车采用龙门结构,与两条牵引梁之间均设置驱动机构,即两条牵引梁上均设置齿条,牵引车两端均设有驱动电机与驱动齿轮;[0040] 在取料位03的一端,承托梁1设有断口,该断口位置设有升降机构,如图1、4所示,升降机构包括两个升降油缸4‑3,升降油缸4‑3分别设置在最下层的两条承托梁1的下方,具体的,可设置在货架安装位置的地坑中,升降油缸4‑3的气缸杆顶部设有连接梁4‑1,连接梁4‑1的横截面积与承托梁1相同,连接梁4‑1与断口的竖直位置对应且长度相适配,同时,在连接梁4‑1的侧面设有与承托梁1上相同的齿条4‑2,当升降油缸4‑3驱动连接梁4‑1移动至设定高度时,连接梁4‑1位于承托梁1的断口中,承托梁1、连接梁4‑1组成完整的梁体,同时二者的齿条对接,供牵引车3以及滑车2运行,当牵引车3位于连接梁4‑1上时,牵引车随连接梁4‑1一体升降,以切换牵引车3所处的货架层,牵引车3的两端与滑车2之间设有连接机构。[0041] 控制装置可以为设置在仓库中的控制台或工作人员所携带的智能终端,其中储存有各滑车上所存放或待存放的板材型号信息,同时控制装置与驱动机构、升降机构和连接机构信号连接,控制货架自动运行。[0042] 以取料为例,本实施例的工作过程为:[0043] 工作人员通过控制装置选取需要取用的板材型号,控制装置根据型号判断对应的滑车位置,即指定货架层的左存放位或右存放位;然后牵引车3的驱动电机运行,通过驱动齿轮与齿条啮合使牵引车移动到连接梁4‑1上;升降油缸伸缩,使连接梁4‑1与指定货架层的承托梁1对接;牵引车向左或向右运行靠近指定的滑车,连接机构对接固定;牵引车反向运行,将指定滑车从存放位拉出至取料位,即可将指定滑车上的板材取出;取料完成后,牵引车将滑车推回至原存放位置,连接机构断开,然后牵引车运动至连接梁4‑1上待机,准备下次取料。[0044] 实施例二[0045] 本实施例的基本原理与实施例一基本相同,具体区别在于,如图5、6所示,在本实施例中,升降机构位于两侧的承托梁之间,其具体包括至少两个升降油缸4‑3,各升降油缸4‑3沿承托梁1的长度方向设置且位于两侧的承托梁1之间,升降油缸4‑3的顶端共同安装有驱动梁4‑4,驱动梁4‑4与承托梁1平行,驱动机构设置在牵引车3与驱动梁4‑4之间,如图6所示,驱动机构包括驱动链轮5‑1、张紧链轮5‑2和驱动链条6,驱动链轮5‑1和张紧链轮5‑2分别设置在驱动梁4‑4两端,驱动链条6环绕于驱动链轮5‑1与张紧链轮5‑2,驱动链轮5‑1能够驱动驱动链条6转动,驱动链条6在驱动链轮5‑1与张紧链轮5‑2之间平直,牵引车3与驱动链条6的平直段中的至少一个链节固定连接,牵引车3与驱动梁4‑4滑动连接,当驱动链轮5‑1转动时,驱动链条6带动牵引车3沿驱动梁4‑4移动。[0046] 适配于本实施例中的升降机构和驱动机构,本实施例中的承托梁1为连续的整体,滑车运行更加顺畅。[0047] 本实施例的工作过程与实施例一基本相同:通过控制装置选取板材型号,升降机构将牵引车升降至对应货架层高度,然后牵引车将该货架层上左存放位或右存放位的滑车拉出取料即可。[0048] 实施例三[0049] 本实施例的货架结构和实施例一基本相同,区别在于,如图7所示,本实施例中的升降机构为设置在承托梁1的断口位置外侧的两个丝杠16,两个所述丝杠16上共同安装有升降梁,升降梁上安装有与实施例一中相同的连接梁4‑1,同时,本实施例的驱动机构与实施例一相同。[0050] 本实施例在安装使用时,无需在地面开挖地坑,安装更加方便。[0051] 在以上实施例中,连接机构和采用以下两种结构:[0052] 如图10所示,连接机构包括设置在牵引车3两端的电磁铁9,滑车2靠近取料位的一端设有磁性材料板10,电磁铁9与控制装置信号连接,当电磁铁9与磁性材料板10对接时或对接前,电磁铁9通电,同时,磁性材料板10可采用如磁性橡胶等软性材料,以达到减震的效果。[0053] 或如图8、9所示,连接机构包括设置在牵引车3两端的主动车钩11和设置在滑车2靠近取料位的一侧的从动车钩12,主动车钩11和从动车钩12的结构中心对称,二者的对接端设有c型缺口,c型缺口的一端铰接安装有c型钩,c型钩的铰接位置在其中部,c型钩位于c型缺口内的一端为推动部15‑2,位于缺口开口处的一端为钩头部15‑1,两个车钩的锁定过程为,滑车与牵引车相互靠近,钩头部15‑1插入对侧车钩的c型缺口中,然后推动对侧车钩的推动部使c型钩转动,两个c型钩转动到图8的位置后相互咬合,主动车钩11的锁定销将主动车钩的c型扣锁紧,主动车钩11的锁定销通过锁定气缸13控制,锁定气缸13与控制装置信号连接。[0054] 两个车钩之间刚性咬合连接,能够传递极大的拉力,且在拉动过程中主动车钩的c型钩与锁定销摩擦自锁,不会脱钩,适合高负载使用。[0055] 基于以上实施例,本发明还提供一种板材存取方法,采用上述任一实施例中的重型钢板用智能货架,包括以下步骤:[0056] s1.通过控制装置选取需要存放或取出的板材型号;[0057] s2.控制装置根据板材型号信息控制升降机构4承载牵引车3移动到对应的货架层高度;[0058] s3.控制装置根据板材型号信息控制驱动机构带动牵引车3向该货架层一端的滑车2靠近,牵引车该端的连接机构与滑车2连接;[0059] s3.牵引车3向该货架层的另一端移动,并将滑车2从左存放位或右存放位拉出至取料位;[0060] s4.在滑车2上存放或取出板材;[0061] s5.牵引车3将滑车2推回滑车原所在的左存放位或右存放位;[0062] s6.控制装置控制连接机构断开;[0063] s7.牵引车3运行至升降机构位置。[0064] 通过以上实施例可以看出,本发明的有益效果在于:货架主体为三维框架结构,承载能力强,其上承载物料的滑车在从存放位到取料位的移动过程中完全沿承托梁运行,始终具有稳定支撑,不存在悬空位置,货架整体结构稳定,不会发生歪斜,适合重型钢板的存放;两侧存放位共用中部取料位,升降机构和驱动机构均位于货架内部,整体空间利用率高;通过控制装置记录各个滑车上的料板信息,存取料时自动使牵引车将对应滑车牵引至取料位,货架自动化程度高,节省人力物力;具有多种连接机构和升降机构,且能够容许滑车与牵引车之间存在一定的对接位置误差,牵引能力强,更加适合重型钢板的存取;同时,本发明提供的板材存取方法实现自动化存取,选型后即可自动将对应型号的板材输送至取料位置,自动化程度高,节省人力物力,大大提高了板材的存取效率。[0065] 对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

专利地区:山东

专利申请日期:2022-06-02

专利公开日期:2024-07-09

专利公告号:cn114955343b

以上信息来自国家知识产权局,如信息有误请联系我方更正!